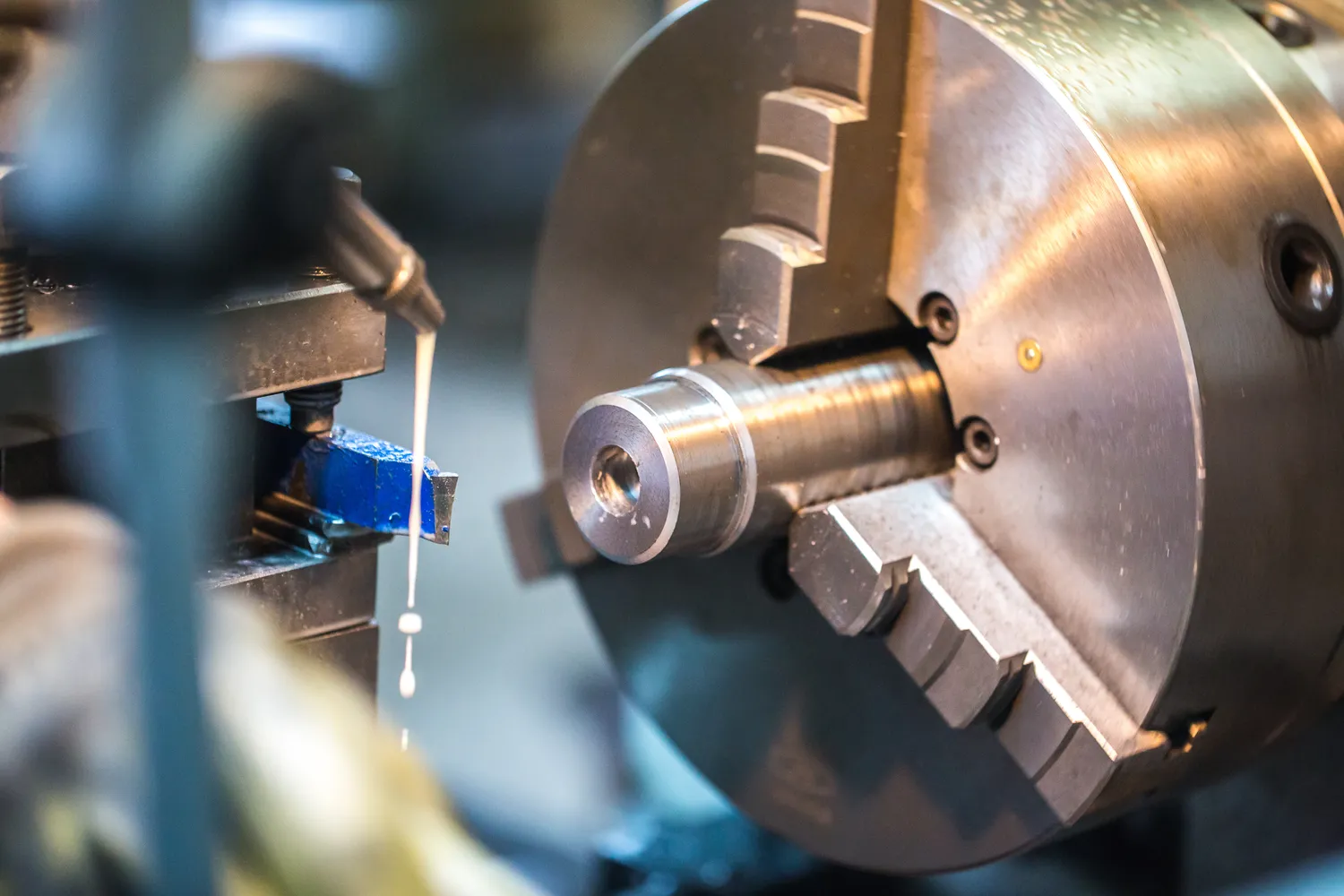

Robotyzacja procesów spawalniczych staje się coraz bardziej powszechna w różnych branżach przemysłowych, co znacząco zmienia sposób, w jaki wykonywane są prace związane z łączeniem materiałów. Wprowadzenie robotów do spawania przynosi wiele korzyści, takich jak zwiększona precyzja, powtarzalność oraz wydajność produkcji. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co pozwala na znaczne zwiększenie wydajności zakładów produkcyjnych. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te mogą dostosowywać swoje działania do zmieniających się warunków pracy. W rezultacie, przedsiębiorstwa mogą osiągnąć lepsze wyniki finansowe oraz zredukować koszty związane z zatrudnieniem pracowników. Warto również zauważyć, że robotyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa pracy, ponieważ roboty eliminują ryzyko związane z narażeniem ludzi na niebezpieczne warunki, takie jak wysokie temperatury czy szkodliwe opary.

Jakie są zalety i wady robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych wiąże się z wieloma zaletami oraz pewnymi wadami, które warto rozważyć przed podjęciem decyzji o wdrożeniu tej technologii w zakładzie produkcyjnym. Do głównych zalet należy zwiększona efektywność produkcji, co przekłada się na szybsze realizowanie zamówień oraz większą ilość wyrobów gotowych. Roboty spawalnicze charakteryzują się także wysoką precyzją wykonania, co pozwala na minimalizację błędów i odpadów materiałowych. Dzięki automatyzacji procesów możliwe jest również obniżenie kosztów pracy, ponieważ roboty nie wymagają wynagrodzenia ani urlopów. Z drugiej strony istnieją pewne wady związane z robotyzacją. Koszt zakupu i wdrożenia systemu robotycznego może być znaczny, co dla niektórych firm stanowi barierę wejścia. Ponadto, konieczność przeszkolenia personelu w obsłudze nowych technologii może generować dodatkowe koszty i czas. Istnieje również ryzyko związane z awariami maszyn, które mogą prowadzić do przestojów w produkcji.

Jakie technologie wspierają robotyzację procesów spawalniczych

Współczesna robotyzacja procesów spawalniczych korzysta z wielu zaawansowanych technologii, które znacząco zwiększają efektywność i jakość wykonywanych prac. Jednym z kluczowych elementów jest zastosowanie sztucznej inteligencji oraz algorytmów uczenia maszynowego, które pozwalają na optymalizację procesu spawania poprzez analizę danych w czasie rzeczywistym. Dzięki tym technologiom roboty mogą dostosowywać swoje parametry pracy do zmieniających się warunków oraz specyfiki materiału, co przekłada się na lepszą jakość połączeń. Kolejnym istotnym aspektem jest wykorzystanie systemów wizji komputerowej, które umożliwiają monitorowanie procesu spawania oraz identyfikację ewentualnych błędów czy nieprawidłowości. Dzięki temu możliwe jest szybkie reagowanie na problemy i ich eliminacja jeszcze przed zakończeniem procesu produkcyjnego. Warto również zwrócić uwagę na rozwój technologii komunikacyjnych, które umożliwiają integrację robotów z innymi systemami produkcyjnymi oraz zarządzającymi w zakładzie.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację w przemyśle. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, można spodziewać się większej autonomii robotów spawalniczych oraz ich zdolności do samodzielnego podejmowania decyzji w trakcie pracy. To może prowadzić do dalszego zwiększenia efektywności i jakości produkcji. Kolejnym kierunkiem rozwoju będzie integracja robotyzacji z Internetem Rzeczy (IoT), co umożliwi zbieranie danych z różnych źródeł oraz ich analizę w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej monitorować swoje procesy produkcyjne oraz szybko reagować na wszelkie nieprawidłowości. Również rozwój technologii druku 3D może mieć wpływ na przyszłość spawania, ponieważ pozwoli na tworzenie bardziej skomplikowanych struktur i połączeń bez potrzeby stosowania tradycyjnych metod łączenia materiałów.

Jakie są kluczowe wyzwania w robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo licznych korzyści, napotyka na szereg wyzwań, które mogą utrudniać jej wdrożenie i efektywne funkcjonowanie w zakładach przemysłowych. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją systemów robotycznych. Dla wielu małych i średnich przedsiębiorstw, które mogą nie dysponować odpowiednimi funduszami, może to stanowić istotną barierę. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników, aby mogli oni efektywnie obsługiwać nowe technologie. Wprowadzenie robotyzacji wymaga nie tylko umiejętności technicznych, ale także zrozumienia zasad działania systemów automatycznych oraz ich integracji z istniejącymi procesami produkcyjnymi. Ponadto, istnieje ryzyko związane z awariami maszyn, które mogą prowadzić do przestojów w produkcji i związanych z tym strat finansowych. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – mimo że roboty eliminują wiele zagrożeń, to jednak ich obecność w zakładzie wymaga dostosowania procedur bezpieczeństwa oraz przestrzeni roboczej.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na jakość produkcji oraz efektywność procesów. Tradycyjne spawanie opiera się na pracy ludzkich operatorów, którzy wykonują zadania ręcznie, co wiąże się z dużą zmiennością wyników oraz ryzykiem błędów ludzkich. Operatorzy mogą być narażeni na zmęczenie, co wpływa na ich wydajność oraz precyzję wykonywanych prac. Z kolei robotyzowane spawanie zapewnia większą powtarzalność i stabilność procesu, ponieważ roboty działają zgodnie z wcześniej zaprogramowanymi parametrami. Dzięki temu możliwe jest osiągnięcie wysokiej jakości połączeń bez względu na czas pracy czy zmiany w warunkach otoczenia. Dodatkowo, roboty mogą pracować w trudnych warunkach, gdzie obecność ludzi byłaby niebezpieczna lub niewygodna. Zrobotyzowane systemy spawalnicze są również bardziej elastyczne – można je łatwo dostosować do różnych rodzajów materiałów oraz geometrii elementów do spawania.

Jakie branże korzystają z robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności i efektywności. Przemysł motoryzacyjny jest jednym z głównych obszarów, gdzie roboty spawalnicze odgrywają kluczową rolę w produkcji pojazdów oraz ich komponentów. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej jakości połączeń oraz zwiększenie wydajności linii produkcyjnych. Również sektor lotniczy korzysta z technologii robotyzacji, gdzie precyzyjne spawanie elementów konstrukcyjnych jest niezbędne dla zapewnienia bezpieczeństwa i niezawodności samolotów. W branży budowlanej roboty spawalnicze są wykorzystywane do łączenia stali konstrukcyjnej oraz innych materiałów wykorzystywanych w budowie infrastruktury. Przemysł stoczniowy również korzysta z zalet automatyzacji procesów spawalniczych, gdzie duże elementy kadłubów statków wymagają precyzyjnego łączenia materiałów. Ponadto, sektor energetyczny wykorzystuje roboty do spawania rur oraz innych komponentów instalacji przemysłowych.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności technicznych oraz wiedzy dotyczącej obsługi nowoczesnych technologii. Kluczową kompetencją jest znajomość programowania robotów, co pozwala na dostosowanie ich parametrów do konkretnych potrzeb produkcyjnych. Operatorzy muszą być również zaznajomieni z zasadami działania systemów automatycznych oraz umieć diagnozować ewentualne problemy techniczne. Wiedza na temat różnych metod spawania oraz materiałów wykorzystywanych w procesie jest równie istotna – pozwala to na optymalne wykorzystanie możliwości robota oraz osiągnięcie wysokiej jakości połączeń. Umiejętności analityczne są także ważne – operatorzy powinni być w stanie analizować dane dotyczące wydajności procesu oraz identyfikować obszary do poprawy. Dodatkowo, ze względu na charakter pracy z maszynami, istotne są umiejętności związane z bezpieczeństwem pracy oraz przestrzeganiem norm BHP.

Jakie są najnowsze trendy w robotyzacji procesów spawalniczych

Najnowsze trendy w robotyzacji procesów spawalniczych wskazują na dynamiczny rozwój technologii oraz rosnące zainteresowanie automatyzacją w przemyśle. Jednym z kluczowych trendów jest integracja sztucznej inteligencji i uczenia maszynowego w systemach robotycznych, co pozwala na bardziej zaawansowane analizy danych oraz optymalizację procesów spawania w czasie rzeczywistym. Roboty stają się coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizowanych informacji o otoczeniu czy parametrach materiału. Innym istotnym trendem jest rozwój technologii współpracy człowieka z maszyną (cobots), które umożliwiają bezpieczną interakcję między ludźmi a robotami w tym samym środowisku pracy. Tego rodzaju rozwiązania zwiększają elastyczność produkcji i pozwalają na lepsze wykorzystanie zasobów ludzkich obok automatyzacji procesów. Również rosnąca popularność druku 3D wpływa na sposób projektowania i wykonywania elementów do spawania, co może prowadzić do innowacyjnych rozwiązań konstrukcyjnych i technologicznych.