Przemysł metalurgiczny to dziedzina zajmująca się wydobywaniem, przetwarzaniem oraz obróbką metali. Jest to kluczowy sektor gospodarki, który odgrywa istotną rolę w wielu aspektach życia codziennego oraz w rozwoju technologii. Metalurgia obejmuje różnorodne procesy, takie jak topnienie, odlewanie, walcowanie czy kucie metali, które są niezbędne do produkcji różnorodnych wyrobów metalowych. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, co pozwala na zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Warto zauważyć, że metalurgia nie ogranicza się jedynie do stali, ale obejmuje również inne metale, takie jak aluminium, miedź czy nikiel. Dzięki innowacjom technologicznym oraz rosnącemu zapotrzebowaniu na materiały metalowe w różnych branżach, przemysł ten stale się rozwija.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżniamy kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które stanowią podstawę dla dalszej obróbki metali. Surowce te są następnie poddawane procesowi wzbogacania, który ma na celu usunięcie zanieczyszczeń oraz zwiększenie zawartości metalu w rudzie. Kolejnym etapem jest topnienie, podczas którego ruda jest podgrzewana w piecach hutniczych, co prowadzi do oddzielenia metalu od skały macierzystej. Po uzyskaniu płynnego metalu następuje jego odlewanie w formy lub wlewanie do ciągów walcowniczych. Obróbka mechaniczna to kolejny ważny proces, który polega na kuciu, walcowaniu lub gięciu metalu w celu nadania mu odpowiednich kształtów i właściwości mechanicznych. Ostatnim etapem jest obróbka cieplna i chemiczna, która ma na celu poprawę właściwości fizycznych i chemicznych materiału.

Jakie są zastosowania produktów przemysłu metalurgicznego?

Produkty przemysłu metalurgicznego znajdują szerokie zastosowanie w różnych branżach i sektorach gospodarki. Stal i jej odmiany są wykorzystywane przede wszystkim w budownictwie do konstrukcji nośnych budynków oraz infrastruktury. W przemyśle motoryzacyjnym stal jest kluczowym materiałem przy produkcji karoserii samochodowych oraz elementów silników. Aluminium z kolei znajduje zastosowanie w branży lotniczej ze względu na swoją lekkość oraz odporność na korozję. Miedź jest powszechnie stosowana w elektronice i elektrotechnice ze względu na swoje doskonałe właściwości przewodzące. W medycynie metale takie jak tytan są wykorzystywane do produkcji implantów ze względu na ich biokompatybilność. Przemysł metalurgiczny dostarcza również surowców dla przemysłu chemicznego oraz energetycznego, gdzie metale są używane jako katalizatory czy materiały konstrukcyjne dla urządzeń energetycznych.

Jakie są wyzwania stojące przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz rozwój. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. Wiele krajów wprowadza coraz bardziej rygorystyczne normy dotyczące emisji gazów cieplarnianych oraz zużycia energii przez zakłady przemysłowe. Firmy muszą inwestować w nowoczesne technologie i procesy produkcyjne, które pozwolą im na zmniejszenie negatywnego wpływu na środowisko naturalne. Kolejnym wyzwaniem jest rosnąca konkurencja ze strony krajów o niższych kosztach produkcji, co zmusza europejskie firmy do poszukiwania innowacyjnych rozwiązań oraz optymalizacji procesów produkcyjnych. Dodatkowo zmiany w globalnym rynku surowców mogą wpłynąć na dostępność materiałów potrzebnych do produkcji metali.

Jakie są najnowsze technologie w przemyśle metalurgicznym?

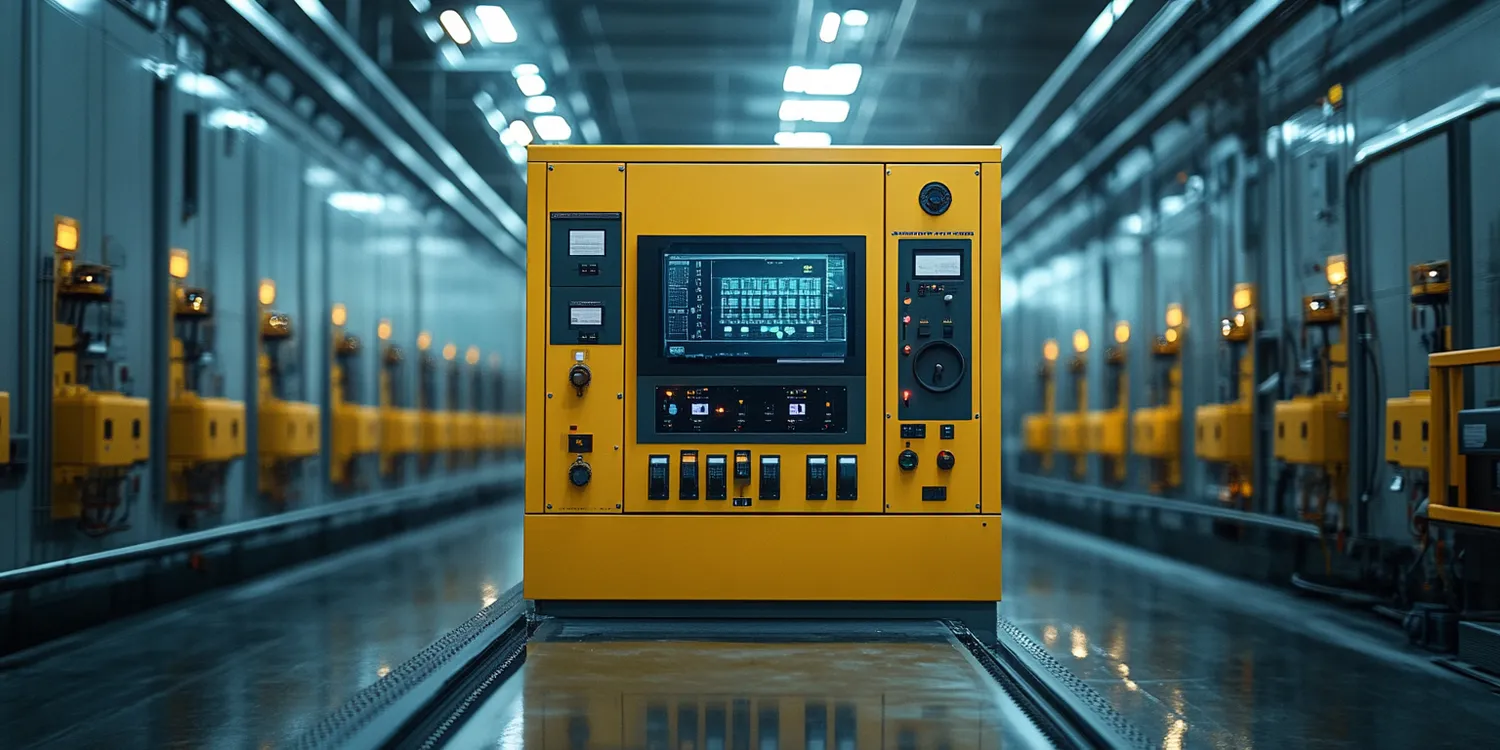

W ostatnich latach przemysł metalurgiczny przeszedł znaczną transformację dzięki wprowadzeniu nowoczesnych technologii, które zwiększają efektywność produkcji oraz jakość wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, takich jak spawanie, cięcie czy montaż elementów metalowych. Kolejną innowacją jest zastosowanie technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych w krótkim czasie i przy mniejszym zużyciu materiału. Dzięki temu możliwe jest również wytwarzanie części zamiennych na żądanie, co znacznie redukuje koszty magazynowania. W dziedzinie obróbki cieplnej rozwijają się nowe metody, takie jak hartowanie laserowe czy obróbka plazmowa, które pozwalają na uzyskanie lepszych właściwości mechanicznych metali.

Jakie są kluczowe surowce w przemyśle metalurgicznym?

Surowce stanowią fundament przemysłu metalurgicznego i ich jakość ma bezpośredni wpływ na finalne produkty. Wśród najważniejszych surowców wymienia się rudy żelaza, które są podstawowym źródłem stali. Proces wydobycia rudy żelaza odbywa się głównie w kopalniach odkrywkowych oraz podziemnych, a następnie ruda jest poddawana wzbogacaniu i topnieniu. Innym istotnym surowcem jest aluminium, które pochodzi głównie z rudy boksytu. Proces produkcji aluminium jest energochłonny, jednak jego lekkość oraz odporność na korozję sprawiają, że jest niezwykle cenionym materiałem w różnych branżach. Miedź, pozyskiwana z rud miedzi, jest kluczowym surowcem dla przemysłu elektronicznego i elektrotechnicznego ze względu na swoje doskonałe właściwości przewodzące. Dodatkowo metale szlachetne, takie jak złoto czy srebro, mają znaczenie nie tylko w przemyśle jubilerskim, ale także w elektronice i medycynie. Warto również wspomnieć o metalu niklu, który znajduje zastosowanie w produkcji stopów odpornych na korozję oraz wysokotemperaturowych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są ściśle związane z globalnymi trendami gospodarczymi oraz technologicznymi. W miarę jak świat dąży do zrównoważonego rozwoju i ochrony środowiska, przemysł ten musi dostosować się do nowych norm i wymagań. Przemiany te mogą prowadzić do większego nacisku na recykling metali oraz wykorzystywanie surowców wtórnych, co może zmniejszyć zapotrzebowanie na surowce pierwotne. Ponadto rozwój technologii cyfrowych i Internetu Rzeczy otwiera nowe możliwości dla automatyzacji procesów produkcyjnych oraz monitorowania jakości produktów w czasie rzeczywistym. Wzrost znaczenia energii odnawialnej również wpłynie na zapotrzebowanie na materiały metalowe do budowy turbin wiatrowych czy paneli słonecznych. Równocześnie rosnące potrzeby sektora motoryzacyjnego związane z produkcją pojazdów elektrycznych mogą stwarzać nowe możliwości dla przemysłu metalurgicznego w zakresie dostarczania lekkich i wytrzymałych materiałów.

Jakie są najważniejsze trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka kluczowych trendów, które kształtują jego przyszłość. Przede wszystkim rośnie znaczenie zrównoważonego rozwoju i ekologicznych praktyk produkcyjnych. Firmy coraz częściej inwestują w technologie pozwalające na minimalizację emisji gazów cieplarnianych oraz ograniczenie zużycia energii i surowców naturalnych. Kolejnym istotnym trendem jest cyfryzacja procesów produkcyjnych oraz wdrażanie systemów zarządzania opartych na danych. Dzięki temu przedsiębiorstwa mogą lepiej monitorować wydajność swoich zakładów oraz szybko reagować na zmiany w popycie rynkowym. Dodatkowo rozwija się sektor materiałów kompozytowych, które łączą różne właściwości metali z innymi materiałami, co pozwala na uzyskanie lepszych parametrów technicznych. Wreszcie rośnie zainteresowanie nowymi stopami metali o unikalnych właściwościach mechanicznych i chemicznych, które mogą znaleźć zastosowanie w zaawansowanych technologiach, takich jak lotnictwo czy medycyna.

Jakie są kluczowe firmy działające w przemyśle metalurgicznym?

W przemyśle metalurgicznym działa wiele kluczowych firm, które mają znaczący wpływ na globalny rynek metali i ich przetwarzania. Wśród największych producentów stali znajdują się takie koncerny jak ArcelorMittal, Nippon Steel czy China Baowu Steel Group. Te firmy dominują na rynku dzięki dużym zdolnościom produkcyjnym oraz innowacyjnym rozwiązaniom technologicznym. Z kolei jeśli chodzi o aluminium, to liderami są Alcoa oraz Rio Tinto Aluminium, które zajmują się zarówno wydobyciem boksytu, jak i przetwarzaniem aluminium na różnorodne wyroby gotowe. Miedź natomiast jest dominowana przez takie firmy jak Freeport-McMoRan czy Southern Copper Corporation, które prowadzą działalność górniczą oraz rafinacyjną na dużą skalę. Warto również zwrócić uwagę na mniejsze przedsiębiorstwa specjalizujące się w produkcji stopów metali lub komponentów dla konkretnych branż, takich jak motoryzacja czy lotnictwo. Te firmy często wyróżniają się innowacyjnością oraz elastycznością w dostosowywaniu oferty do potrzeb klientów.

Jakie są skutki globalizacji dla przemysłu metalurgicznego?

Globalizacja ma istotny wpływ na przemysł metalurgiczny poprzez zwiększenie konkurencji oraz zmiany w strukturze rynku surowców i produktów metalowych. Dzięki otwartym granicom przedsiębiorstwa mogą korzystać z tańszej siły roboczej oraz surowców dostępnych w innych krajach, co może prowadzić do obniżenia kosztów produkcji. Z drugiej strony rosnąca konkurencja zmusza firmy do ciągłego doskonalenia swoich procesów produkcyjnych oraz inwestowania w innowacje technologiczne, aby utrzymać swoją pozycję na rynku. Globalizacja sprzyja również współpracy międzynarodowej pomiędzy firmami zajmującymi się badaniami nad nowymi materiałami czy technologiami przetwarzania metali. Dzięki temu możliwe jest szybsze wdrażanie innowacji oraz wymiana wiedzy pomiędzy różnymi krajami i regionami świata. Jednakże globalizacja niesie ze sobą także pewne ryzyka związane z niestabilnością cen surowców czy zmianami politycznymi wpływającymi na handel międzynarodowy.