Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii cyfrowych w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji, elektryfikacji czy automatyzacji, Przemysł 4.0 wprowadza inteligentne systemy, które są w stanie komunikować się ze sobą oraz podejmować decyzje na podstawie analizy danych. Kluczowym elementem tej rewolucji jest Internet Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami oraz procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą zwiększać swoją efektywność, redukować koszty i poprawiać jakość produktów. W praktyce oznacza to, że fabryki stają się bardziej elastyczne i zdolne do szybkiej reakcji na zmieniające się potrzeby rynku. Wprowadzenie technologii takich jak sztuczna inteligencja, big data czy robotyka sprawia, że procesy produkcyjne stają się coraz bardziej zautomatyzowane i zoptymalizowane.

Jakie technologie są kluczowe w Przemyśle 4.0?

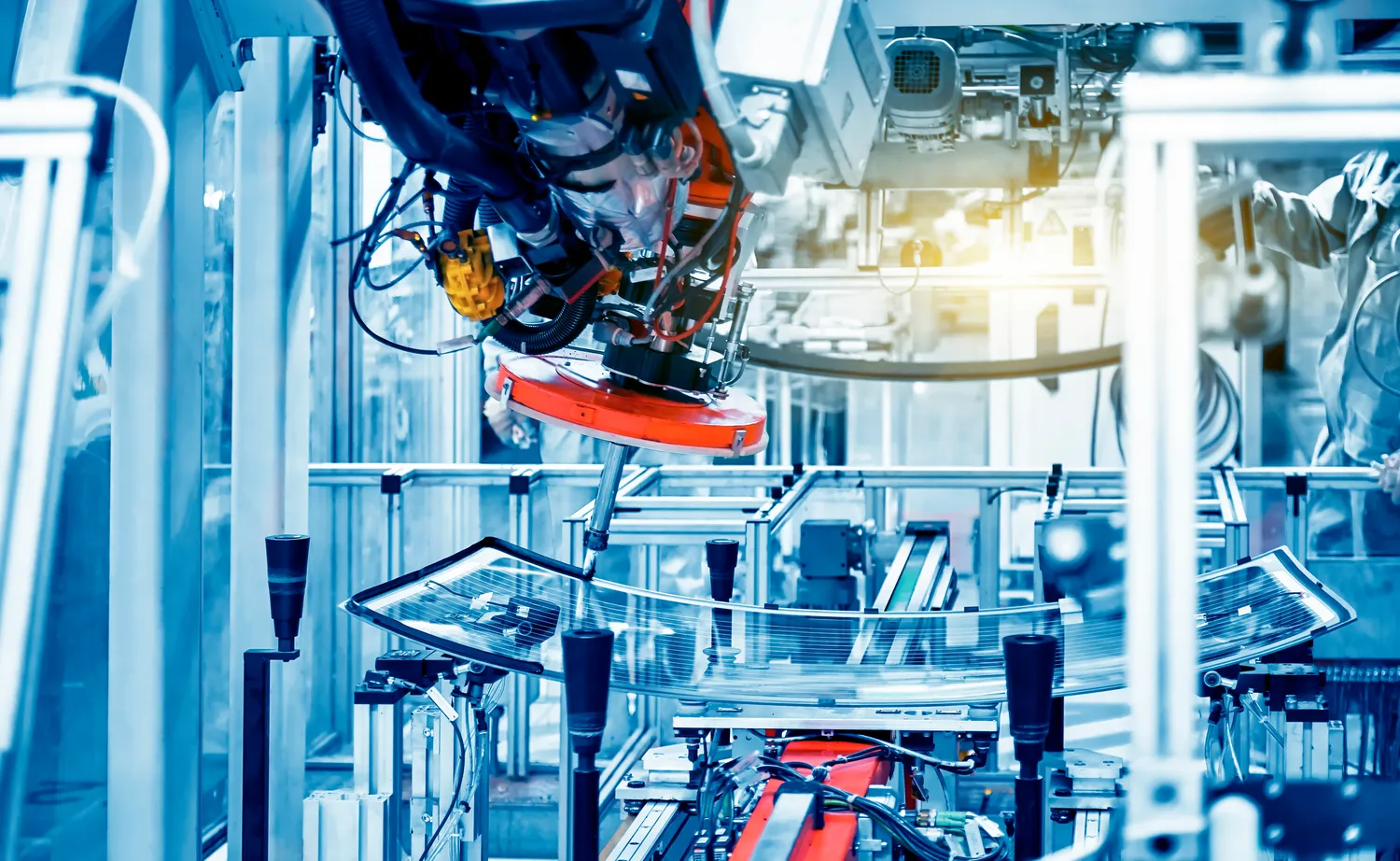

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Kolejną istotną technologią jest sztuczna inteligencja (AI), która umożliwia automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn na podstawie analizy danych historycznych. Big data to kolejny element, który wspiera Przemysł 4.0 poprzez gromadzenie i przetwarzanie ogromnych ilości informacji, co pozwala na lepsze podejmowanie decyzji biznesowych. Robotyka również odgrywa ważną rolę w tej rewolucji, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania w sposób autonomiczny.

Jakie korzyści niesie ze sobą Przemysł 4.0 dla firm?

Przemysł 4.0 przynosi szereg korzyści dla firm, które decydują się na jego wdrożenie. Po pierwsze, dzięki zastosowaniu nowoczesnych technologii możliwe jest znaczne zwiększenie efektywności produkcji. Automatyzacja procesów oraz optymalizacja zarządzania zasobami pozwala na redukcję kosztów operacyjnych oraz skrócenie czasu realizacji zamówień. Po drugie, firmy mogą lepiej reagować na zmieniające się potrzeby klientów dzięki elastycznym liniom produkcyjnym, które można szybko dostosować do nowych wymagań rynkowych. Kolejnym atutem jest poprawa jakości produktów poprzez ciągłe monitorowanie procesów oraz identyfikację ewentualnych błędów na etapie produkcji. Przemysł 4.0 sprzyja także innowacjom, ponieważ umożliwia szybkie testowanie nowych pomysłów oraz prototypowanie produktów w krótszym czasie niż dotychczas.

Jakie wyzwania stoją przed przedsiębiorstwami w Przemyśle 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa muszą stawić czoła również wielu wyzwaniom. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Ponadto implementacja nowych systemów wymaga odpowiedniego przeszkolenia pracowników oraz dostosowania organizacji do zmieniających się warunków pracy, co może spotkać się z oporem ze strony załogi. Kolejnym wyzwaniem jest bezpieczeństwo danych – zintegrowane systemy są bardziej narażone na cyberataki, dlatego przedsiębiorstwa muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony informacji. Dodatkowo firmy powinny być świadome dynamicznych zmian zachodzących w otoczeniu technologicznym i rynkowym oraz regularnie aktualizować swoje strategie biznesowe w celu utrzymania konkurencyjności na rynku.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w różnych branżach, a jego implementacja przynosi wymierne korzyści. W sektorze motoryzacyjnym wiele firm korzysta z technologii IoT do monitorowania stanu maszyn oraz zarządzania procesami produkcyjnymi. Przykładem może być fabryka, która wykorzystuje czujniki do zbierania danych o wydajności linii produkcyjnej, co pozwala na identyfikację wąskich gardeł i optymalizację pracy. W branży spożywczej technologia blockchain jest stosowana do śledzenia pochodzenia produktów, co zwiększa transparentność i bezpieczeństwo żywności. Dzięki temu konsumenci mogą mieć pewność, że kupowane przez nich produkty są wysokiej jakości i pochodzą z odpowiednich źródeł. W sektorze energetycznym inteligentne sieci energetyczne (smart grids) umożliwiają efektywne zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii. Firmy zajmujące się produkcją sprzętu elektronicznego również wdrażają rozwiązania Przemysłu 4.0, aby zwiększyć efektywność produkcji oraz skrócić czas wprowadzenia nowych produktów na rynek.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W obliczu transformacji związanej z Przemysłem 4.0 pojawia się potrzeba zdobycia nowych umiejętności przez pracowników. Kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych czy zarządzanie projektami technologicznymi. Pracownicy powinni być również otwarci na ciągłe uczenie się i adaptację do zmieniających się warunków pracy, ponieważ technologie rozwijają się w szybkim tempie. Umiejętność pracy w zespole oraz komunikacji międzydziałowej staje się równie ważna, gdyż projekty związane z Przemysłem 4.0 często wymagają współpracy specjalistów z różnych dziedzin, takich jak inżynieria, informatyka czy zarządzanie produkcją. Dodatkowo umiejętności analityczne są niezbędne do interpretacji danych zbieranych przez systemy IoT oraz podejmowania decyzji na ich podstawie. Zrozumienie zasad działania sztucznej inteligencji i uczenia maszynowego również staje się istotne, ponieważ te technologie będą miały coraz większy wpływ na procesy decyzyjne w firmach.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 ma przed sobą wiele możliwości rozwoju, które mogą znacząco wpłynąć na sposób prowadzenia działalności gospodarczej w przyszłości. Jednym z najważniejszych kierunków jest dalsza automatyzacja procesów produkcyjnych dzięki zastosowaniu robotów o coraz bardziej zaawansowanej sztucznej inteligencji. Roboty będą mogły nie tylko wykonywać rutynowe zadania, ale także uczyć się na podstawie doświadczeń i dostosowywać swoje działania do zmieniających się warunków pracy. Kolejnym istotnym trendem będzie rozwój technologii cyfrowych, takich jak rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR), które znajdą zastosowanie w szkoleniach pracowników oraz w procesach projektowania i prototypowania produktów. Wzrost znaczenia analizy danych i big data sprawi, że firmy będą mogły jeszcze lepiej przewidywać potrzeby rynku oraz optymalizować swoje działania na podstawie dokładnych analiz statystycznych. Również rozwój technologii blockchain może przyczynić się do zwiększenia transparentności procesów produkcyjnych oraz poprawy bezpieczeństwa danych.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym zjawiskiem w historii gospodarki. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryfikację i masową produkcję, co umożliwiło tworzenie produktów na dużą skalę przy użyciu taśm montażowych. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, gdzie maszyny zaczęły być sterowane przez komputery oraz systemy informatyczne. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na integrację technologii cyfrowych oraz inteligentnych systemów zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są kluczowe elementy strategii wdrożenia Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny opracować kompleksową strategię obejmującą kilka kluczowych elementów. Po pierwsze, ważne jest przeprowadzenie analizy obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających modernizacji lub optymalizacji. Następnie należy określić cele wdrożenia Przemysłu 4.0 oraz wyznaczyć konkretne wskaźniki sukcesu, które pozwolą ocenić postępy w realizacji strategii. Kolejnym krokiem jest wybór odpowiednich technologii oraz partnerów technologicznych, którzy pomogą w implementacji rozwiązań cyfrowych i automatyzacyjnych. Kluczowym elementem jest także zaangażowanie pracowników – ich szkolenie oraz budowanie kultury innowacyjności wewnątrz organizacji są niezbędne dla sukcesu projektu. Dodatkowo przedsiębiorstwa powinny zadbać o odpowiednie zabezpieczenia danych oraz procedury ochrony informacji w kontekście rosnącego zagrożenia cyberatakami.

Jakie są najlepsze praktyki w implementacji Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, warto kierować się kilkoma najlepszymi praktykami, które mogą zwiększyć szanse na sukces. Po pierwsze, kluczowe jest zaangażowanie wszystkich interesariuszy, w tym zarządu, pracowników oraz partnerów technologicznych, co pozwoli na stworzenie wspólnej wizji i celów. Po drugie, warto zacząć od małych projektów pilotażowych, które pozwolą na przetestowanie nowych technologii oraz procesów w ograniczonej skali, co zminimalizuje ryzyko i pozwoli na naukę na błędach. Kolejnym krokiem jest regularne monitorowanie postępów oraz zbieranie danych dotyczących efektywności wdrożonych rozwiązań, co umożliwi bieżące dostosowywanie strategii. Ważne jest także inwestowanie w rozwój kompetencji pracowników poprzez szkolenia oraz programy edukacyjne, które pomogą im lepiej zrozumieć nowe technologie i ich zastosowanie w codziennej pracy.