Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 skupia się na integracji systemów cyber-fizycznych, Internetu rzeczy oraz sztucznej inteligencji. To połączenie technologii umożliwia bardziej elastyczne i efektywne zarządzanie produkcją, co prowadzi do zwiększenia wydajności oraz redukcji kosztów. W ramach Przemysłu 4.0 przedsiębiorstwa mogą zbierać i analizować dane w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz lepsze dostosowanie się do zmieniających się warunków rynkowych. Dzięki temu firmy są w stanie szybciej reagować na potrzeby klientów oraz wprowadzać innowacje, co staje się kluczowe w dzisiejszym konkurencyjnym środowisku.

Jakie technologie są kluczowe w Przemyśle 4.0

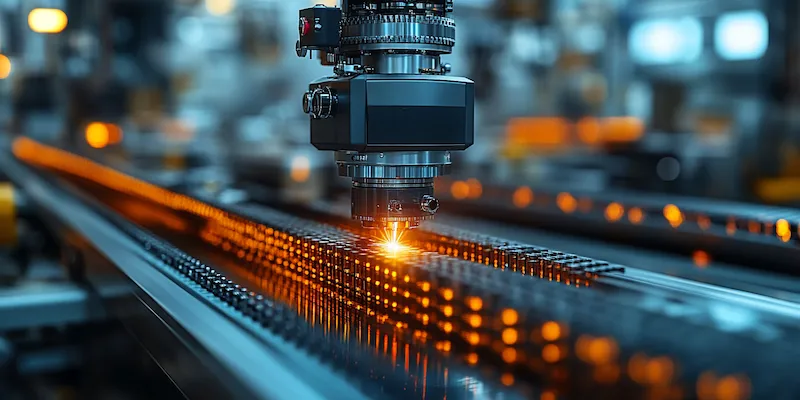

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet rzeczy, który umożliwia komunikację między maszynami oraz urządzeniami za pomocą sieci internetowej. Dzięki temu możliwe jest zbieranie danych z różnych źródeł oraz ich analiza w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych. Kolejną istotną technologią jest sztuczna inteligencja, która może być wykorzystywana do przewidywania awarii maszyn czy optymalizacji harmonogramów produkcyjnych. Automatyzacja procesów również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dodatkowo, technologie takie jak druk 3D czy robotyka współpracująca stają się coraz bardziej popularne w zakładach produkcyjnych, umożliwiając realizację bardziej skomplikowanych projektów przy mniejszych nakładach czasowych i finansowych.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi szereg korzyści dla przedsiębiorstw różnej wielkości i branż. Po pierwsze, jednym z najważniejszych atutów jest zwiększona wydajność produkcji dzięki automatyzacji i optymalizacji procesów. Firmy mogą osiągnąć wyższe wyniki przy niższych kosztach operacyjnych, co przekłada się na większą rentowność. Po drugie, dzięki zbieraniu danych w czasie rzeczywistym możliwe jest szybsze identyfikowanie problemów oraz ich rozwiązywanie, co minimalizuje przestoje i straty związane z awariami maszyn. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z wymaganiami klientów, co staje się coraz bardziej istotne w dzisiejszym rynku. Firmy mogą dostosowywać swoje oferty do indywidualnych potrzeb klientów dzięki elastycznym liniom produkcyjnym opartym na nowoczesnych technologiach.

Jakie wyzwania wiążą się z Przemysłem 4.0

Mimo licznych korzyści płynących z wdrożenia rozwiązań związanych z Przemysłem 4.0 istnieją także istotne wyzwania, które przedsiębiorstwa muszą pokonać podczas transformacji cyfrowej. Pierwszym z nich jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Drugim wyzwaniem jest brak odpowiednich kompetencji wśród pracowników; wiele osób może nie mieć wystarczającej wiedzy lub umiejętności do obsługi nowych systemów i technologii, co wymaga przeprowadzenia szkoleń oraz programów edukacyjnych. Kolejnym problemem jest kwestia bezpieczeństwa danych; wraz z rosnącą ilością informacji gromadzonych przez systemy cyber-fizyczne wzrasta ryzyko cyberataków oraz kradzieży danych. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych osobowych i poufnych informacji biznesowych.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

Przykłady zastosowania Przemysłu 4.0 w praktyce można znaleźć w różnych branżach, co pokazuje wszechstronność i potencjał tej koncepcji. W sektorze motoryzacyjnym wiele firm wdrożyło inteligentne fabryki, które wykorzystują roboty do montażu pojazdów, a także systemy analityczne do monitorowania wydajności produkcji. Dzięki temu możliwe jest szybsze wykrywanie problemów oraz optymalizacja procesów w czasie rzeczywistym. W branży spożywczej zastosowanie technologii Internetu rzeczy pozwala na śledzenie świeżości produktów oraz ich warunków przechowywania, co zwiększa bezpieczeństwo żywności i zaufanie konsumentów. Również w sektorze energetycznym wdrażane są inteligentne sieci, które umożliwiają zarządzanie zużyciem energii oraz integrację odnawialnych źródeł energii. W przemyśle chemicznym firmy korzystają z zaawansowanych systemów monitorowania procesów produkcyjnych, co pozwala na minimalizację odpadów i zwiększenie efektywności.

Jakie są kluczowe elementy strategii Przemysłu 4.0

Strategia Przemysłu 4.0 powinna opierać się na kilku kluczowych elementach, które pomogą przedsiębiorstwom skutecznie wdrożyć nowoczesne technologie i osiągnąć zamierzone cele. Pierwszym z tych elementów jest analiza potrzeb i możliwości firmy; przed rozpoczęciem transformacji warto dokładnie ocenić obecny stan technologiczny oraz zidentyfikować obszary wymagające poprawy. Drugim istotnym krokiem jest stworzenie planu działania, który uwzględnia harmonogram wdrożenia technologii oraz budżet na inwestycje. Kolejnym elementem jest zaangażowanie pracowników; ich wiedza i umiejętności są kluczowe dla sukcesu projektu, dlatego warto zainwestować w szkolenia oraz programy edukacyjne. Ważnym aspektem jest także współpraca z partnerami technologicznymi; wiele firm decyduje się na współpracę z dostawcami technologii, aby skorzystać z ich doświadczenia i wiedzy branżowej.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał znaczący wpływ na sposób funkcjonowania przedsiębiorstw w nadchodzących latach. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; robotyka będzie stawać się coraz bardziej zaawansowana, co pozwoli na wykonywanie bardziej skomplikowanych zadań przez maszyny. Wzrost znaczenia sztucznej inteligencji również wpłynie na sposób zarządzania produkcją; algorytmy uczenia maszynowego będą wykorzystywane do analizy danych oraz podejmowania decyzji w czasie rzeczywistym, co zwiększy efektywność operacyjną. Kolejnym trendem będzie rosnąca integracja rozwiązań chmurowych; przedsiębiorstwa będą coraz częściej korzystać z chmury obliczeniowej do przechowywania danych oraz uruchamiania aplikacji, co pozwoli na większą elastyczność i skalowalność działań. Warto również zwrócić uwagę na rozwój technologii blockchain, która może przyczynić się do zwiększenia bezpieczeństwa danych oraz transparentności procesów produkcyjnych.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W erze Przemysłu 4.0 umiejętności pracowników stają się kluczowym czynnikiem decydującym o sukcesie przedsiębiorstw. W pierwszej kolejności ważna jest znajomość technologii cyfrowych; pracownicy powinni być biegli w obsłudze systemów informatycznych oraz narzędzi analitycznych, które umożliwiają zbieranie i przetwarzanie danych w czasie rzeczywistym. Umiejętności związane z programowaniem oraz inżynierią oprogramowania również stają się coraz bardziej pożądane, ponieważ wiele procesów produkcyjnych opiera się na zaawansowanych algorytmach i automatyzacji. Kolejnym istotnym aspektem jest zdolność do pracy zespołowej oraz komunikacji; w środowisku Przemysłu 4.0 często występuje konieczność współpracy między różnymi działami firmy oraz partnerami zewnętrznymi, co wymaga umiejętności interpersonalnych. Elastyczność i gotowość do nauki nowych technologii to cechy, które będą niezbędne w dynamicznie zmieniającym się świecie przemysłowym.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi są znaczące i dotyczą zarówno technologii, jak i podejścia do produkcji oraz zarządzania przedsiębiorstwami. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji procesów produkcyjnych dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła masową produkcję dzięki elektryczności oraz taśmowej organizacji pracy, co pozwoliło na obniżenie kosztów jednostkowych produktów. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów przy użyciu komputerów i systemów informatycznych; jednakże większość tych rozwiązań działała w izolacji od siebie i nie była ze sobą integrowana w sposób efektywny. W przeciwieństwie do tego Przemysł 4.0 kładzie nacisk na pełną integrację systemów cyber-fizycznych, Internetu rzeczy oraz sztucznej inteligencji, co pozwala na tworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji oraz optymalizacji procesów produkcyjnych w czasie rzeczywistym.

Jakie są perspektywy dla małych i średnich przedsiębiorstw w kontekście Przemysłu 4.0

Perspektywy dla małych i średnich przedsiębiorstw (MŚP) w kontekście Przemysłu 4.0 są obiecujące, ale jednocześnie wiążą się z pewnymi wyzwaniami, które te firmy muszą pokonać, aby skutecznie wdrożyć nowoczesne technologie i skorzystać z ich potencjału. MŚP często dysponują mniejszymi zasobami finansowymi niż duże korporacje, co może ograniczać ich możliwości inwestycyjne w nowe technologie czy infrastrukturę IT; jednakże dostępność rozwiązań chmurowych oraz platform cyfrowych sprawia, że wiele innowacyjnych narzędzi staje się bardziej dostępnych dla mniejszych graczy rynkowych bez konieczności dużych inwestycji początkowych.