Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu czynników, aby zapewnić efektywność i niezawodność urządzeń. Kluczowym aspektem jest analiza potrzeb użytkowników oraz specyfiki produkcji, co pozwala na dostosowanie maszyny do konkretnych wymagań. Warto również zwrócić uwagę na wybór odpowiednich materiałów, które będą miały wpływ na trwałość i wydajność maszyny. Kolejnym istotnym elementem jest ergonomia, która ma na celu zapewnienie komfortu pracy operatorów oraz minimalizację ryzyka wystąpienia urazów. Dobrze zaprojektowana maszyna powinna być nie tylko funkcjonalna, ale także łatwa w obsłudze i konserwacji. W procesie projektowania nie można zapominać o aspektach związanych z bezpieczeństwem, które są kluczowe w kontekście ochrony zdrowia pracowników oraz zgodności z obowiązującymi normami prawnymi.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

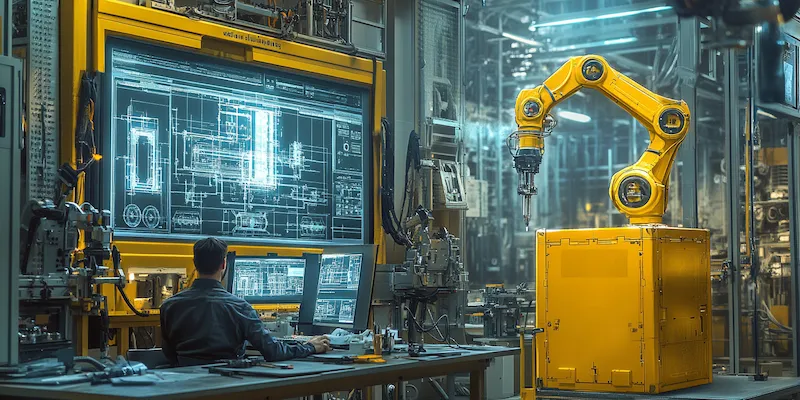

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność całego procesu. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D maszyn oraz ich symulacji. Dzięki temu można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji fizycznej. Kolejną istotną technologią jest analiza elementów skończonych (FEM), która pozwala na ocenę wytrzymałości konstrukcji oraz przewidywanie zachowań materiałów pod wpływem obciążeń. Warto również wspomnieć o automatyzacji procesów projektowych, która przyspiesza czas realizacji i zmniejsza ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają technologie związane z Internetem rzeczy (IoT), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych.

Jakie są wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co często wiąże się z dużymi kosztami i ryzykiem. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może prowadzić do trudności w implementacji oraz konieczności przeszkolenia pracowników. Również kwestie związane z ochroną środowiska stają się coraz ważniejsze, a projektanci muszą uwzględniać aspekty ekologiczne już na etapie koncepcji maszyny. Ponadto, zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji to zadanie wymagające dużej precyzji i umiejętności zarządzania projektem.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie projektować maszyny do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie kompleksowych rozwiązań technologicznych. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest równie ważna, ponieważ umożliwia wizualizację pomysłów i ich analizę przed wdrożeniem w życie. Kreatywność i zdolność do rozwiązywania problemów to cechy, które pomagają inżynierom radzić sobie z wyzwaniami pojawiającymi się podczas procesu projektowania. Również umiejętności analityczne są kluczowe dla oceny danych dotyczących wydajności maszyn oraz identyfikacji obszarów wymagających poprawy. Ważne jest także posiadanie umiejętności komunikacyjnych, które ułatwiają współpracę z innymi członkami zespołu oraz interesariuszami projektu.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania sprawia, że maszyny stają się coraz bardziej niezależne i zdolne do samodzielnej pracy. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom maszyny mogą dostosowywać swoje działanie do zmieniających się warunków, co przekłada się na lepszą jakość produktów i mniejsze straty materiałowe. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn, a inżynierowie starają się tworzyć urządzenia bardziej ekologiczne, które minimalizują negatywny wpływ na środowisko.

Jakie są etapy procesu projektowania maszyn do produkcji

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które mają na celu stworzenie funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki produkcji, co pozwala na określenie podstawowych funkcji maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, w której opracowują różne pomysły i rozwiązania technologiczne. W tej fazie często wykorzystuje się burze mózgów oraz analizy SWOT, aby wybrać najlepsze podejście. Kolejnym etapem jest stworzenie prototypu maszyny, który pozwala na przetestowanie jej działania oraz identyfikację potencjalnych problemów. Po przeprowadzeniu testów i wprowadzeniu niezbędnych poprawek następuje faza produkcji seryjnej, w której maszyna jest wytwarzana na dużą skalę. Ważnym elementem tego procesu jest również dokumentacja techniczna, która zawiera szczegółowe informacje dotyczące konstrukcji, materiałów oraz instrukcje obsługi. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie pracowników, którzy będą ją obsługiwać.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz czas realizacji. Na początku warto uwzględnić koszty związane z badaniami i analizą rynku, które pozwalają na określenie potrzeb klientów oraz konkurencyjnych rozwiązań. Następnie należy oszacować wydatki związane z zakupem oprogramowania CAD oraz innych narzędzi inżynieryjnych, które są niezbędne do stworzenia projektu. Koszty prototypowania również mogą być wysokie, zwłaszcza jeśli wymagane są zaawansowane materiały lub technologie druku 3D. Warto także uwzględnić wydatki związane z testowaniem maszyny oraz ewentualnymi poprawkami wynikającymi z tych testów. Dodatkowo należy pamiętać o kosztach związanych z produkcją seryjną, które obejmują zakup surowców, wynagrodzenia dla pracowników oraz utrzymanie infrastruktury produkcyjnej.

Jakie są przykłady zastosowań maszyn w różnych branżach

Maszyny do produkcji znajdują zastosowanie w wielu branżach przemysłowych, co podkreśla ich wszechstronność i znaczenie dla gospodarki. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów oraz obróbki części metalowych, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów. W branży spożywczej maszyny służą do pakowania produktów, mieszania składników czy też ich obróbki termicznej, co przyczynia się do zwiększenia efektywności produkcji oraz zapewnienia bezpieczeństwa żywności. W sektorze elektronicznym maszyny są wykorzystywane do montażu podzespołów elektronicznych oraz testowania gotowych produktów, co pozwala na szybką reakcję na zmieniające się potrzeby rynku. Również w branży tekstylnej maszyny odgrywają kluczową rolę w procesach tkania czy szycia odzieży, co wpływa na jakość finalnych wyrobów.

Jakie są przyszłe kierunki rozwoju projektowania maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie wydajności oraz elastyczności linii produkcyjnych, co pozwoli firmom szybciej reagować na zmieniające się potrzeby klientów. Również rozwój technologii IoT umożliwi lepsze monitorowanie pracy maszyn oraz zbieranie danych analitycznych, co przyczyni się do optymalizacji procesów i przewidywania awarii. Zrównoważony rozwój stanie się kolejnym istotnym aspektem projektowania maszyn; inżynierowie będą musieli uwzględniać ekologiczne aspekty już na etapie koncepcji urządzeń. Warto również zauważyć rosnącą rolę cyfrowego bliźniaka – technologii umożliwiającej symulację działania maszyny wirtualnie przed jej fizycznym wyprodukowaniem.

Jakie są zalety stosowania nowoczesnych metod projektowania maszyn

Stosowanie nowoczesnych metod projektowania maszyn do produkcji niesie ze sobą wiele korzyści zarówno dla inżynierów, jak i dla przedsiębiorstw zajmujących się ich wdrażaniem. Przede wszystkim nowoczesne metody umożliwiają szybsze tworzenie prototypów dzięki zastosowaniu technologii druku 3D oraz symulacji komputerowych, co pozwala na szybkie testowanie różnych rozwiązań bez konieczności ponoszenia wysokich kosztów związanych z tradycyjnym prototypowaniem. Dodatkowo nowoczesne narzędzia CAD oferują zaawansowane funkcje analizy wytrzymałościowej czy termicznej, co pozwala na lepsze dopasowanie konstrukcji maszyny do jej przyszłych warunków pracy. Kolejną zaletą jest możliwość łatwego modyfikowania projektu w odpowiedzi na zmieniające się wymagania klientów lub nowe odkrycia technologiczne; elastyczność ta jest kluczowa w dzisiejszym dynamicznym środowisku rynkowym. Nowoczesne metody sprzyjają także współpracy między różnymi działami firmy poprzez ułatwienie komunikacji i wymiany informacji między zespołami inżynieryjnymi a działami sprzedaży czy marketingu.