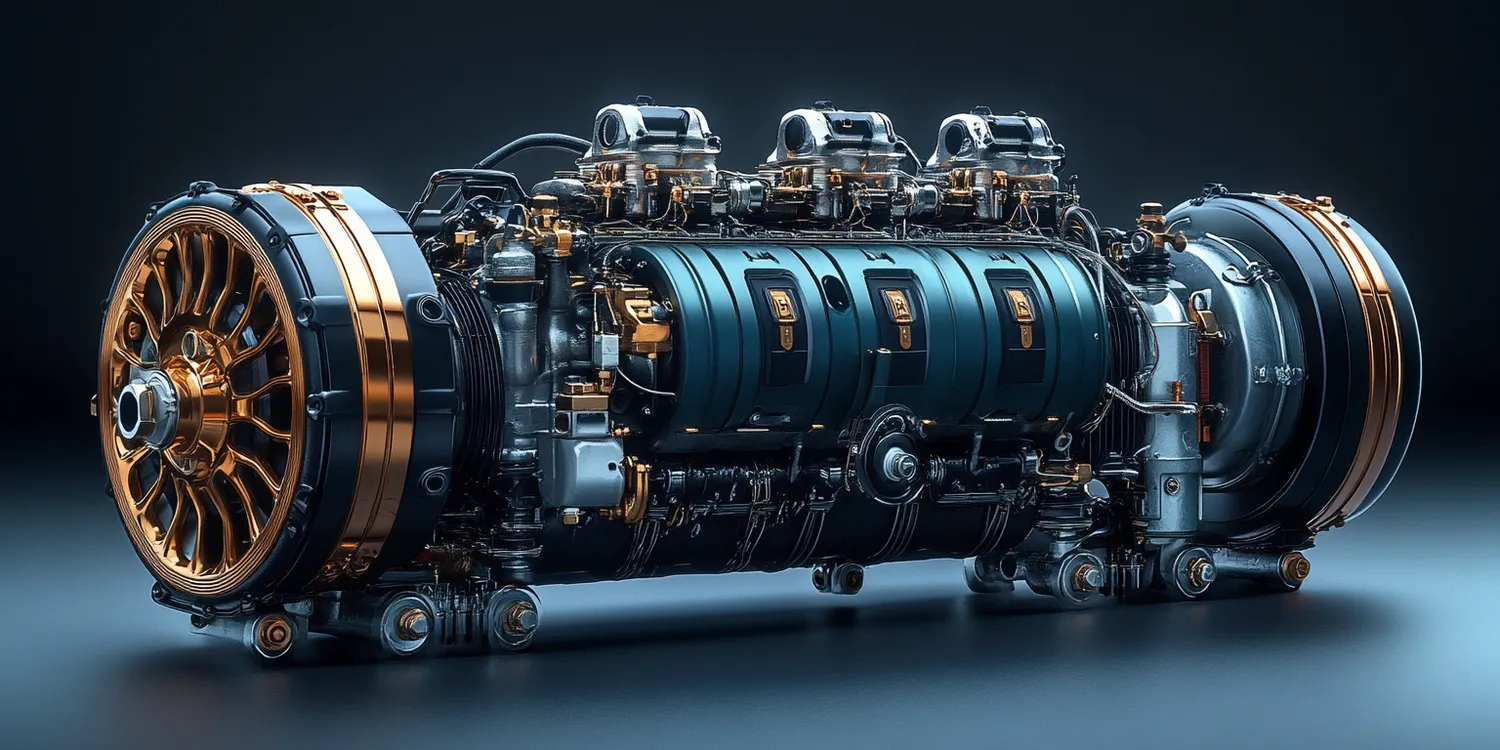

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które pozwalają na stworzenie funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, co pozwala na zrozumienie, jakie funkcje maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. W tym etapie ważne jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowania. Po zaakceptowaniu koncepcji przechodzi się do fazy szczegółowego projektowania, gdzie tworzone są dokładne rysunki techniczne oraz specyfikacje materiałowe. Kolejnym krokiem jest prototypowanie, które pozwala na testowanie funkcji maszyny w praktyce.

Jakie technologie są wykorzystywane w budowie maszyn?

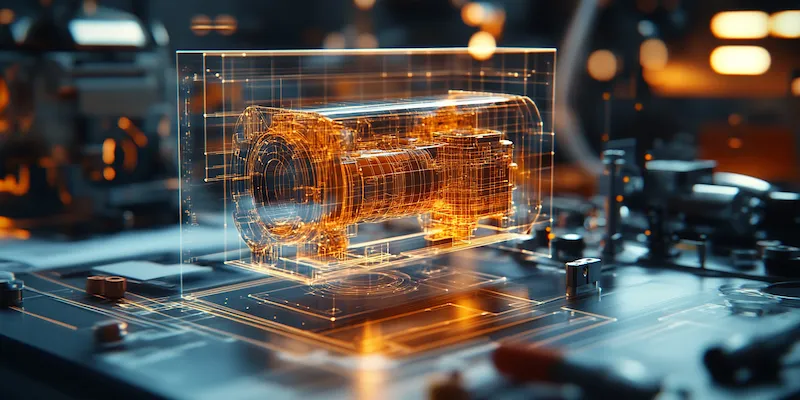

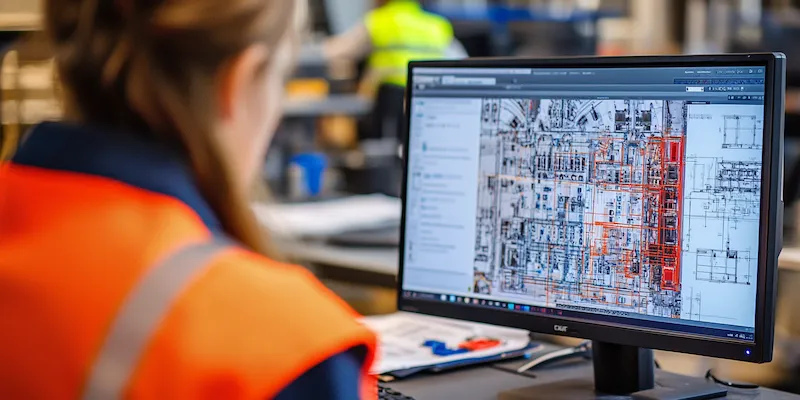

W dzisiejszych czasach projektowanie i budowa maszyn opierają się na zaawansowanych technologiach, które znacząco poprawiają efektywność i jakość produkcji. Wśród najpopularniejszych technologii można wymienić komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyn. Dzięki temu możliwe jest wcześniejsze wykrywanie potencjalnych problemów oraz optymalizacja konstrukcji. Inną kluczową technologią jest komputerowe wspomaganie wytwarzania (CAM), które automatyzuje procesy produkcyjne, co przyspiesza czas realizacji zamówień i minimalizuje ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn?

Projektowanie i budowa maszyn wiąże się z wieloma wyzwaniami, a jednym z najważniejszych aspektów jest zapewnienie bezpieczeństwa użytkowników. W trakcie procesu projektowania należy uwzględnić normy i przepisy dotyczące bezpieczeństwa pracy, które mają na celu minimalizację ryzyka wystąpienia wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. W oparciu o wyniki tej analizy projektanci mogą wprowadzać odpowiednie rozwiązania konstrukcyjne, takie jak osłony czy systemy awaryjnego zatrzymania maszyny. Ważne jest również szkolenie pracowników z zakresu obsługi maszyn oraz przestrzegania zasad BHP, co znacząco wpływa na bezpieczeństwo pracy.

Jakie są trendy w nowoczesnym projektowaniu maszyn?

W ostatnich latach projektowanie i budowa maszyn ewoluują pod wpływem dynamicznych zmian technologicznych oraz rosnących oczekiwań rynku. Jednym z głównych trendów jest wdrażanie rozwiązań związanych z przemysłem 4.0, który zakłada integrację technologii informacyjnych z procesami produkcyjnymi. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów oraz zwiększenie efektywności produkcji. Kolejnym istotnym trendem jest rozwój zrównoważonego projektowania, które ma na celu minimalizację negatywnego wpływu na środowisko poprzez zastosowanie materiałów ekologicznych oraz energooszczędnych rozwiązań technologicznych. Również personalizacja produktów staje się coraz bardziej popularna; klienci oczekują dostosowania maszyn do swoich indywidualnych potrzeb, co wymaga elastyczności w procesie projektowania i produkcji.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn?

Projektowanie i budowa maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową umiejętnością jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyn. Inżynierowie muszą również posiadać umiejętność analizy i rozwiązywania problemów, ponieważ często napotykają na różnorodne wyzwania podczas projektowania i testowania urządzeń. Współczesne projektowanie maszyn wymaga także biegłości w obsłudze oprogramowania CAD oraz CAM, co umożliwia tworzenie precyzyjnych modeli 3D oraz automatyzację procesów produkcyjnych. Ponadto, umiejętności komunikacyjne są niezbędne do efektywnej współpracy z innymi członkami zespołu oraz klientami.

Jakie są najczęstsze błędy w projektowaniu maszyn?

W procesie projektowania i budowy maszyn mogą wystąpić różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i bezpieczeństwa użytkowników. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub nie jest dostosowana do specyfiki pracy. Innym powszechnym problemem jest brak uwzględnienia norm i przepisów dotyczących bezpieczeństwa, co może prowadzić do poważnych wypadków w miejscu pracy. Często spotykanym błędem jest także niewłaściwy dobór materiałów lub komponentów, co wpływa na trwałość i niezawodność maszyny. Warto również zwrócić uwagę na problemy związane z komunikacją w zespole projektowym; nieporozumienia mogą prowadzić do błędów w projekcie oraz opóźnień w realizacji.

Jakie są koszty związane z projektowaniem i budową maszyn?

Koszty związane z projektowaniem i budową maszyn mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które są niezbędne do stworzenia odpowiedniej koncepcji maszyny. Następnie pojawiają się wydatki związane z opracowaniem dokumentacji technicznej oraz modelowania 3D. Koszt produkcji prototypu również może być znaczny, zwłaszcza jeśli wymaga on zastosowania zaawansowanych technologii lub niestandardowych materiałów. Kolejnym istotnym elementem są koszty produkcji seryjnej, które obejmują zakup surowców, wynagrodzenia pracowników oraz utrzymanie maszyn produkcyjnych. Dodatkowo warto uwzględnić koszty związane z testowaniem i certyfikacją maszyny, które są niezbędne do zapewnienia jej bezpieczeństwa i zgodności z obowiązującymi normami.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn?

Wprowadzenie innowacji w projektowaniu i budowie maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na powodzenie całego projektu. Przede wszystkim inżynierowie muszą zmierzyć się z szybko zmieniającymi się technologiami oraz rosnącymi oczekiwaniami rynku. Wprowadzenie nowych rozwiązań często wiąże się z koniecznością przeszkolenia zespołu oraz adaptacji istniejących procesów produkcyjnych, co może generować dodatkowe koszty i czasochłonność. Kolejnym wyzwaniem jest integracja innowacyjnych technologii z już istniejącymi systemami; często pojawiają się problemy związane z kompatybilnością różnych komponentów czy oprogramowania. Dodatkowo inżynierowie muszą dbać o to, aby nowe rozwiązania były zgodne z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn?

Przyszłość projektowania i budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; coraz więcej firm decyduje się na wdrożenie robotyzacji, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Również sztuczna inteligencja staje się coraz bardziej obecna w branży; algorytmy AI mogą wspierać inżynierów w procesach projektowania poprzez analizę danych oraz optymalizację konstrukcji maszyn. Zrównoważony rozwój to kolejny istotny trend; przedsiębiorstwa coraz częściej poszukują ekologicznych rozwiązań, które minimalizują negatywny wpływ na środowisko naturalne. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym i ich analizę; dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych.

Jakie są najważniejsze standardy jakości w budowie maszyn?

W projektowaniu i budowie maszyn kluczowe znaczenie mają standardy jakości, które zapewniają wysoką niezawodność oraz bezpieczeństwo użytkowania urządzeń. Najważniejszymi normami są te opracowane przez międzynarodowe organizacje takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) czy IEC (Międzynarodowa Komisja Elektrotechniczna). Standardy te obejmują różnorodne aspekty dotyczące jakości materiałów, procesów produkcyjnych oraz testowania gotowych produktów. Na przykład norma ISO 9001 dotyczy systemu zarządzania jakością i określa wymagania dotyczące efektywnego zarządzania procesami w firmach zajmujących się produkcją maszyn. Inną istotną normą jest ISO 14001 dotycząca zarządzania środowiskowego; jej celem jest minimalizacja negatywnego wpływu działalności przedsiębiorstw na środowisko naturalne. Dodatkowo wiele branż ma swoje specyficzne normy dotyczące bezpieczeństwa produktów; przykładem mogą być normy CE dla urządzeń elektrycznych czy normy ATEX dla sprzętu przeznaczonego do pracy w atmosferze wybuchowej.