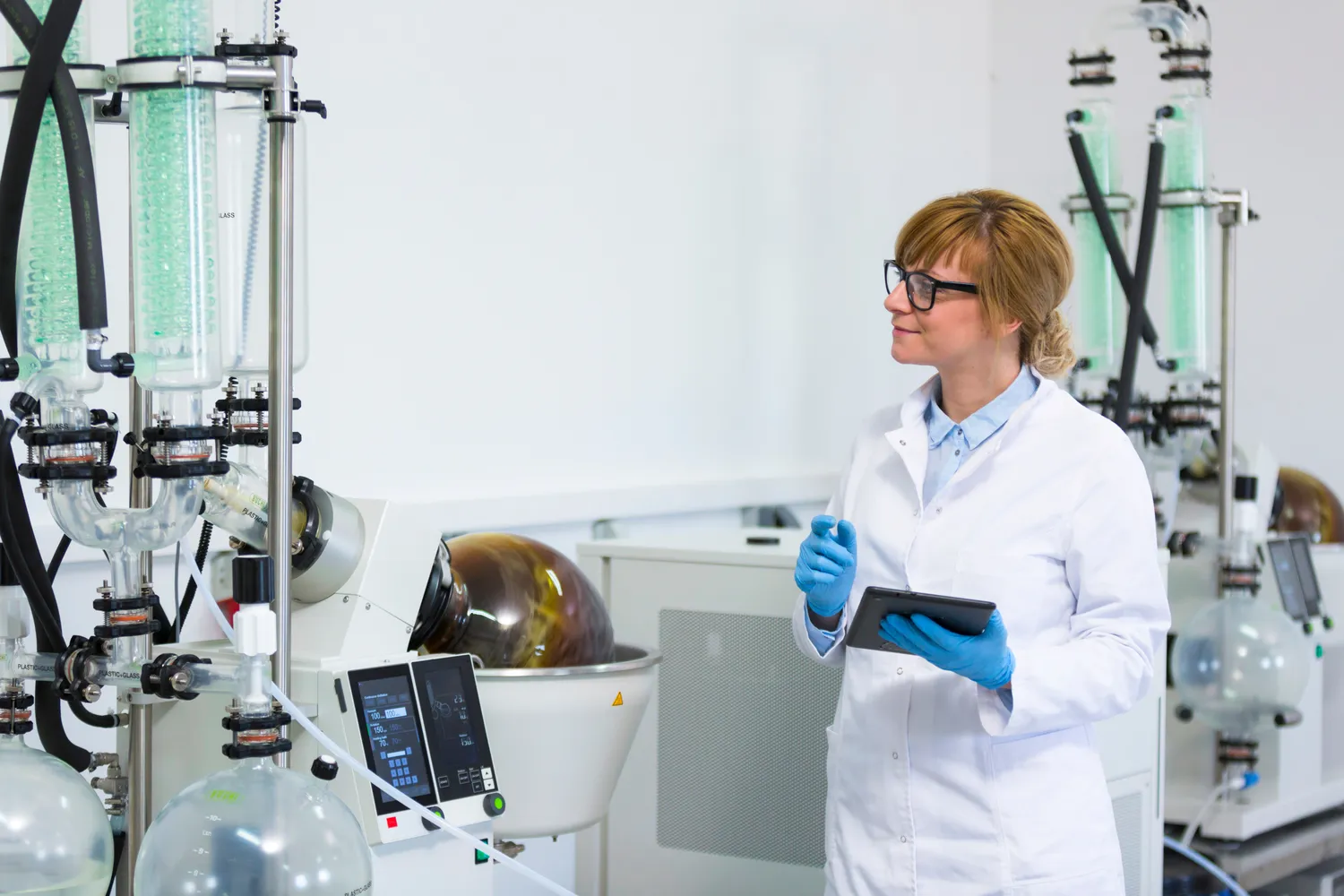

Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych składników cieczy na podstawie ich temperatury wrzenia. W praktyce oznacza to, że można skutecznie oddzielić substancje chemiczne, co jest niezwykle przydatne w laboratoriach, przemyśle chemicznym oraz w produkcji różnych produktów. Proces ten polega na podgrzewaniu cieczy, co powoduje jej parowanie, a następnie skraplaniu pary w celu uzyskania czystego rozpuszczalnika. Destylarki są wykorzystywane w wielu dziedzinach, takich jak farmacja, petrochemia czy produkcja kosmetyków. Dzięki nim możliwe jest uzyskanie wysokiej czystości substancji, co jest kluczowe dla jakości końcowego produktu. Warto również zaznaczyć, że nowoczesne destylarki są często wyposażone w różnorodne systemy monitorowania i kontroli, co zwiększa ich efektywność i bezpieczeństwo użytkowania.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele różnych rodzajów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Jednym z najpopularniejszych typów są destylarki laboratoryjne, które charakteryzują się niewielkimi rozmiarami i dużą precyzją działania. Są one idealne do użytku w małych laboratoriach oraz dla osób zajmujących się domowymi eksperymentami chemicznymi. Innym rodzajem są destylarki przemysłowe, które mają większą pojemność i są przeznaczone do masowej produkcji rozpuszczalników. Te urządzenia często wyposażone są w zaawansowane systemy automatyzacji i monitorowania procesów, co pozwala na optymalizację wydajności produkcji. Warto również wspomnieć o destylarkach próżniowych, które umożliwiają destylację substancji w niższych temperaturach dzięki obniżonemu ciśnieniu. To rozwiązanie jest szczególnie korzystne dla substancji termolabilnych, które mogą ulec degradacji w wysokich temperaturach.

Jakie czynniki wpływają na wybór odpowiedniej destylarki do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników jest kluczowy dla efektywności procesu destylacji oraz jakości uzyskiwanego produktu. Istnieje wiele czynników, które należy wziąć pod uwagę podczas podejmowania decyzji o zakupie tego typu urządzenia. Przede wszystkim warto zwrócić uwagę na pojemność destylarki, która powinna być dostosowana do skali produkcji lub eksperymentów. Dla małych laboratoriów wystarczające będą mniejsze modele, natomiast dla przemysłowych zastosowań konieczne mogą być większe urządzenia o wyższej wydajności. Kolejnym istotnym czynnikiem jest materiał wykonania destylarki; stal nierdzewna jest często preferowana ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. Ważne jest także zrozumienie wymagań dotyczących temperatury pracy oraz rodzaju substancji chemicznych, które będą poddawane procesowi destylacji. Różne modele mogą mieć różne zakresy temperatur oraz możliwości obsługi różnych typów rozpuszczalników.

Jakie są korzyści z używania destylarki do rozpuszczalników w laboratoriach

Używanie destylarki do rozpuszczalników w laboratoriach przynosi szereg korzyści zarówno dla naukowców, jak i dla całego procesu badawczego. Przede wszystkim pozwala ona na uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe dla przeprowadzania rzetelnych badań i eksperymentów. Czyste rozpuszczalniki minimalizują ryzyko kontaminacji próbek oraz wpływu niepożądanych substancji na wyniki badań. Ponadto destylacja umożliwia oszczędność kosztów poprzez odzyskiwanie i ponowne wykorzystanie rozpuszczalników, co jest korzystne zarówno ekonomicznie, jak i ekologicznie. Dzięki nowoczesnym technologiom stosowanym w destylarkach laboratoryjnych możliwe jest również zwiększenie efektywności procesu pracy; automatyzacja wielu etapów pozwala na zaoszczędzenie czasu i zmniejszenie ryzyka błędów ludzkich.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników w przemyśle

Destylarki do rozpuszczalników mają szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle istotnym narzędziem w procesach produkcyjnych. W przemyśle chemicznym destylacja jest kluczowym procesem, który pozwala na separację i oczyszczanie substancji chemicznych, co jest niezbędne do produkcji wysokiej jakości produktów. Na przykład w produkcji farb i lakierów destylarki są wykorzystywane do uzyskiwania czystych rozpuszczalników, które są niezbędne do formułowania tych produktów. W branży farmaceutycznej destylacja odgrywa kluczową rolę w produkcji leków, gdzie czystość składników aktywnych ma bezpośredni wpływ na skuteczność terapeutyczną. Destylarki są również używane w przemyśle petrochemicznym do separacji różnych frakcji ropy naftowej, co pozwala na produkcję paliw oraz innych chemikaliów. W sektorze kosmetycznym destylacja jest stosowana do ekstrakcji olejków eterycznych z roślin, co jest kluczowe dla tworzenia naturalnych kosmetyków.

Jakie są najważniejsze cechy nowoczesnych destylarek do rozpuszczalników

Nowoczesne destylarki do rozpuszczalników charakteryzują się wieloma zaawansowanymi cechami, które zwiększają ich wydajność i bezpieczeństwo użytkowania. Jedną z kluczowych cech jest automatyzacja procesu destylacji, która pozwala na precyzyjne kontrolowanie temperatury oraz ciśnienia, co przekłada się na lepszą jakość uzyskiwanego produktu. Wiele nowoczesnych modeli wyposażonych jest w systemy monitorowania, które umożliwiają śledzenie parametrów pracy urządzenia w czasie rzeczywistym. Dzięki temu użytkownicy mogą szybko reagować na ewentualne problemy i dostosowywać ustawienia w celu optymalizacji procesu. Kolejną istotną cechą jest energooszczędność; nowoczesne destylarki często wykorzystują technologie, które zmniejszają zużycie energii, co jest korzystne zarówno dla środowiska, jak i dla kosztów operacyjnych. Dodatkowo wiele modeli oferuje możliwość łatwego czyszczenia i konserwacji, co zwiększa ich trwałość i niezawodność. Warto również zwrócić uwagę na materiały użyte do budowy destylarek; stal nierdzewna oraz szkło borokrzemowe to popularne wybory ze względu na ich odporność na korozję oraz łatwość w utrzymaniu czystości.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalników

Koszty zakupu oraz eksploatacji destylarki do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego pojemność oraz dodatkowe funkcje. Na rynku dostępne są zarówno modele budżetowe, które mogą kosztować kilka tysięcy złotych, jak i zaawansowane urządzenia przemysłowe, których cena może sięgać setek tysięcy złotych. Przy wyborze odpowiedniej destylarki warto zwrócić uwagę nie tylko na cenę zakupu, ale także na potencjalne koszty eksploatacji związane z energią elektryczną, konserwacją oraz ewentualnymi naprawami. Nowoczesne destylarki często charakteryzują się niższym zużyciem energii dzięki zastosowaniu innowacyjnych technologii, co może znacząco obniżyć koszty operacyjne w dłuższym okresie czasu. Dodatkowo warto uwzględnić koszty materiałów eksploatacyjnych oraz ewentualnych akcesoriów potrzebnych do prawidłowego działania urządzenia. Należy również pamiętać o kosztach związanych z przestrzenią roboczą; większe modele mogą wymagać specjalnie przystosowanych pomieszczeń laboratoryjnych lub przemysłowych.

Jakie są najczęstsze błędy przy użytkowaniu destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników wiąże się z pewnymi ryzykami oraz wyzwaniami, dlatego ważne jest unikanie najczęstszych błędów, które mogą prowadzić do nieefektywności procesu lub nawet zagrożeń dla bezpieczeństwa. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury lub ciśnienia podczas procesu destylacji; zbyt wysoka temperatura może prowadzić do degradacji substancji chemicznych lub powstawania niepożądanych produktów ubocznych. Kolejnym powszechnym problemem jest brak odpowiedniej konserwacji urządzenia; regularne czyszczenie i kontrola stanu technicznego są kluczowe dla zapewnienia długotrwałej efektywności działania destylarki. Użytkownicy często zaniedbują również kwestie bezpieczeństwa; ważne jest przestrzeganie zasad BHP oraz korzystanie z odpowiednich środków ochrony osobistej podczas pracy z chemikaliami. Inny błąd to niedostateczne przygotowanie materiału przed procesem destylacji; niektóre substancje mogą wymagać wcześniejszego oczyszczenia lub filtracji przed poddaniem ich procesowi separacji.

Jakie są przyszłe trendy w technologii destylacji rozpuszczalników

Przemysłowa technologia destylacji rozpuszczalników stale ewoluuje, a przyszłe trendy wskazują na dalszy rozwój innowacyjnych rozwiązań mających na celu zwiększenie efektywności i bezpieczeństwa tego procesu. Jednym z głównych kierunków rozwoju jest automatyzacja; coraz więcej producentów wdraża systemy automatycznego monitorowania i kontroli procesów, co pozwala na precyzyjne zarządzanie parametrami pracy urządzeń oraz minimalizację ryzyka błędów ludzkich. Ponadto rośnie zainteresowanie ekologicznymi rozwiązaniami; producenci dążą do opracowywania technologii umożliwiających odzysk energii oraz zmniejszenie emisji substancji szkodliwych podczas procesu destylacji. Innowacyjne materiały konstrukcyjne również będą odgrywać istotną rolę; nowe kompozyty i stopy metali mogą zwiększyć odporność urządzeń na korozję oraz poprawić ich wydajność termiczną. Warto również zauważyć rosnącą popularność systemów modułowych; takie podejście pozwala na elastyczne dostosowywanie konfiguracji urządzeń do specyficznych potrzeb użytkowników oraz zmieniających się warunków rynkowych.