Przemysł metalurgiczny to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem surowców metalowych w gotowe produkty. Jego znaczenie jest ogromne, ponieważ metale stanowią podstawę wielu branż, takich jak budownictwo, motoryzacja czy elektronika. W procesie metalurgicznym wykorzystywane są różne techniki, takie jak odlewanie, walcowanie czy spawanie, które pozwalają na uzyskanie materiałów o określonych właściwościach. Przemysł ten nie tylko dostarcza surowców dla innych gałęzi przemysłu, ale także wpływa na rozwój technologii oraz innowacji. Warto zauważyć, że metalurgia nie ogranicza się jedynie do obróbki metali żelaznych, ale obejmuje również metale nieżelazne, takie jak miedź, aluminium czy nikiel. W związku z rosnącym zapotrzebowaniem na materiały o wysokiej wytrzymałości i niskiej wadze, przemysł metalurgiczny staje przed nowymi wyzwaniami, które wymagają ciągłego doskonalenia procesów produkcyjnych oraz wprowadzania nowoczesnych technologii.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do przetwarzania surowców metalowych w gotowe produkty. Na początku procesu znajduje się wydobycie surowców mineralnych, które następnie poddawane są obróbce w piecach hutniczych. W tym etapie następuje topnienie metali oraz ich oczyszczanie z zanieczyszczeń. Kolejnym krokiem jest formowanie materiałów poprzez różnorodne techniki obróbcze, takie jak walcowanie, kucie czy odlewanie. Każda z tych metod ma swoje unikalne zalety i zastosowania w zależności od rodzaju metalu oraz wymagań dotyczących końcowego produktu. Po uformowaniu metalu następuje jego dalsza obróbka cieplna i chemiczna, która ma na celu poprawę właściwości mechanicznych i fizycznych materiału. Ostatnim etapem jest kontrola jakości oraz pakowanie gotowych produktów do dalszej dystrybucji. Procesy te są niezwykle skomplikowane i wymagają zaawansowanej technologii oraz wykwalifikowanej kadry pracowniczej.

Jakie są najważniejsze zastosowania produktów metalurgicznych?

Produkty wytwarzane w przemyśle metalurgicznym mają szerokie zastosowanie w różnych dziedzinach życia. Jednym z najważniejszych obszarów jest budownictwo, gdzie stal i inne metale są wykorzystywane do konstrukcji budynków, mostów oraz infrastruktury transportowej. Metale nieżelazne, takie jak aluminium czy miedź, znajdują zastosowanie w produkcji instalacji elektrycznych oraz systemów grzewczych. W przemyśle motoryzacyjnym metale odgrywają kluczową rolę w produkcji części samochodowych, takich jak silniki czy nadwozia pojazdów. Również w branży lotniczej metale lekkie i wytrzymałe są niezbędne do budowy samolotów i innych pojazdów powietrznych. W medycynie natomiast wykorzystuje się stopy metali do produkcji implantów oraz narzędzi chirurgicznych. W ostatnich latach rośnie również zainteresowanie recyklingiem metali, co przyczynia się do zmniejszenia wpływu przemysłu na środowisko naturalne oraz oszczędności surowców naturalnych.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz rozwój. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. W związku z globalnym ociepleniem oraz zmianami klimatycznymi wiele krajów wprowadza restrykcyjne przepisy dotyczące emisji gazów cieplarnianych oraz zużycia energii. Przemysł musi więc inwestować w nowe technologie i rozwiązania ekologiczne, aby zmniejszyć swój wpływ na środowisko naturalne. Kolejnym wyzwaniem jest rosnąca konkurencja ze strony krajów rozwijających się, które często oferują tańsze produkty dzięki niższym kosztom pracy i produkcji. Firmy działające w sektorze metalurgicznym muszą więc szukać sposobów na zwiększenie efektywności produkcji oraz innowacyjności swoich produktów. Dodatkowo zmieniające się potrzeby rynku oraz rozwój nowych technologii wymagają ciągłego doskonalenia umiejętności pracowników oraz inwestycji w badania i rozwój.

Jakie są kluczowe technologie w przemyśle metalurgicznym?

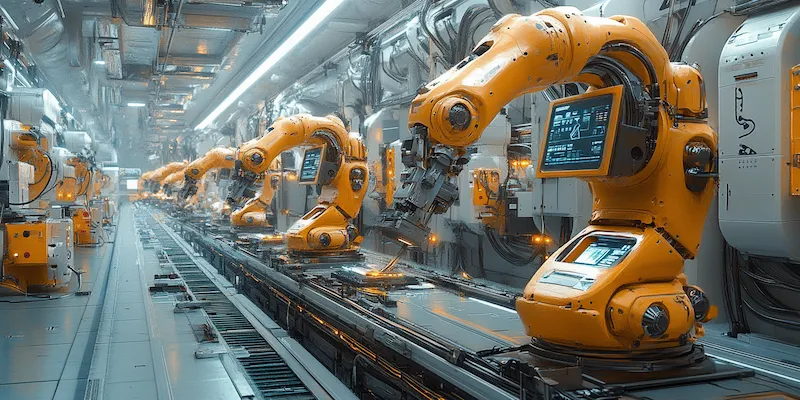

W przemyśle metalurgicznym kluczowe znaczenie mają nowoczesne technologie, które pozwalają na efektywne przetwarzanie metali oraz zwiększają jakość produktów. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która przyczynia się do zwiększenia wydajności oraz redukcji kosztów. Dzięki zastosowaniu robotów przemysłowych i systemów sterowania, możliwe jest precyzyjne wykonywanie operacji, co minimalizuje ryzyko błędów ludzkich. Kolejną istotną technologią jest druk 3D, który rewolucjonizuje sposób wytwarzania komponentów metalowych. Dzięki tej metodzie można tworzyć skomplikowane geometrie, które byłyby trudne do osiągnięcia tradycyjnymi metodami obróbczych. W ostatnich latach rozwija się również technologia spawania laserowego, która umożliwia łączenie metali o różnych właściwościach w sposób niezwykle precyzyjny i szybki. Warto także wspomnieć o nowoczesnych piecach hutniczych, które wykorzystują zaawansowane systemy odzysku ciepła oraz technologii niskotlenowej, co pozwala na zmniejszenie emisji gazów cieplarnianych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na metale w różnych sektorach gospodarki. W miarę jak świat staje się coraz bardziej zglobalizowany, potrzeba surowców metalowych będzie rosła, co stwarza możliwości dla firm działających w tej branży. W szczególności rozwój technologii odnawialnych źródeł energii, takich jak panele słoneczne czy turbiny wiatrowe, wymaga dużych ilości metali, co może przyczynić się do wzrostu produkcji w sektorze metalurgicznym. Dodatkowo rosnące zainteresowanie recyklingiem metali stwarza nowe możliwości dla przedsiębiorstw zajmujących się ich przetwarzaniem. W miarę jak społeczeństwa stają się coraz bardziej świadome problemów związanych z ochroną środowiska, firmy będą musiały inwestować w zrównoważony rozwój oraz innowacyjne rozwiązania ekologiczne. Warto również zauważyć, że rozwój cyfryzacji i Internetu rzeczy otwiera nowe możliwości dla optymalizacji procesów produkcyjnych oraz zarządzania łańcuchem dostaw w przemyśle metalurgicznym.

Jakie są najważniejsze trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka istotnych trendów, które mają wpływ na jego rozwój oraz funkcjonowanie. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Firmy inwestują w nowoczesne technologie, takie jak robotyka czy sztuczna inteligencja, aby usprawnić swoje procesy produkcyjne i poprawić jakość wyrobów. Kolejnym ważnym trendem jest zrównoważony rozwój i ekologia. W obliczu globalnych wyzwań związanych z ochroną środowiska przedsiębiorstwa muszą dostosować swoje strategie do wymogów dotyczących emisji gazów cieplarnianych oraz zużycia surowców naturalnych. Recykling metali staje się coraz bardziej popularny jako sposób na zmniejszenie negatywnego wpływu przemysłu na środowisko. Również innowacje materiałowe odgrywają kluczową rolę w rozwoju sektora metalurgicznego. Nowe stopy metali o unikalnych właściwościach mechanicznych i fizycznych znajdują zastosowanie w różnych branżach, co zwiększa konkurencyjność producentów. Ostatnim trendem jest globalizacja rynku metalurgicznego, która prowadzi do intensyfikacji współpracy między krajami oraz wymiany technologii i know-how.

Jakie umiejętności są potrzebne w przemyśle metalurgicznym?

Przemysł metalurgiczny wymaga od pracowników szeregu umiejętności i kompetencji, które są niezbędne do skutecznego wykonywania zadań związanych z produkcją i obróbką metali. Przede wszystkim ważna jest wiedza techniczna dotycząca procesów metalurgicznych oraz znajomość właściwości materiałów. Pracownicy powinni być dobrze zaznajomieni z różnymi metodami obróbczych oraz technologiami wykorzystywanymi w przemyśle metalurgicznym. Umiejętności analityczne są również kluczowe, ponieważ pracownicy często muszą podejmować decyzje dotyczące optymalizacji procesów produkcyjnych oraz rozwiązywania problemów technicznych. Ponadto zdolności interpersonalne są istotne w kontekście pracy zespołowej oraz komunikacji z innymi działami firmy. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i oparty na nowych technologiach, umiejętności cyfrowe stają się niezbędne dla pracowników zajmujących się obsługą maszyn i systemów informatycznych.

Jakie są największe firmy w przemyśle metalurgicznym?

W przemyśle metalurgicznym istnieje wiele dużych firm, które dominują na rynku zarówno krajowym, jak i międzynarodowym. Do najbardziej znanych przedsiębiorstw należy ArcelorMittal, który jest jednym z największych producentów stali na świecie. Firma ta działa w wielu krajach i posiada zakłady produkcyjne zajmujące się różnymi procesami metalurgicznymi. Innym gigantem branży jest Nippon Steel Corporation z Japonii, który specjalizuje się w produkcji wysokiej jakości stali dla różnych sektorów przemysłowych. W Europie wyróżnia się Thyssenkrupp AG, niemieckie przedsiębiorstwo zajmujące się nie tylko produkcją stali, ale również dostarczające rozwiązania inżynieryjne dla różnych branż. Na rynku amerykańskim dominuje United States Steel Corporation, która produkuje stal zarówno dla budownictwa, jak i przemysłu motoryzacyjnego. Warto również wspomnieć o firmach zajmujących się metalami nieżelaznymi, takich jak Alcoa czy Rio Tinto, które specjalizują się odpowiednio w aluminium i miedzi.

Jakie są różnice między metalami żelaznymi a nieżelaznymi?

Metale żelazne i nieżelazne różnią się od siebie pod wieloma względami, co ma istotne znaczenie dla ich zastosowania w przemyśle metalurgicznym oraz innych dziedzinach życia. Metale żelazne to przede wszystkim stal i żelazo surowe, które charakteryzują się wysoką wytrzymałością mechaniczną oraz plastycznością. Są one szeroko stosowane w budownictwie oraz produkcji maszyn ze względu na swoją trwałość i dostępność surowców. Z drugiej strony metale nieżelazne obejmują takie materiały jak miedź, aluminium czy nikiel, które mają swoje unikalne właściwości fizyczne i chemiczne. Metale te są zazwyczaj lżejsze od metali żelaznych i odporne na korozję, co sprawia, że znajdują zastosowanie w branży elektronicznej czy motoryzacyjnej.