Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i rentowność przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, możliwe jest osiągnięcie wyższej prędkości wytwarzania produktów. W rezultacie firmy mogą zaspokoić rosnące zapotrzebowanie rynku bez konieczności zwiększania liczby pracowników. Kolejną istotną zaletą automatyzacji jest poprawa jakości wyrobów. Maszyny działające w trybie automatycznym są mniej podatne na błędy ludzkie, co przekłada się na większą precyzję i powtarzalność procesów. Dodatkowo, automatyzacja może przyczynić się do obniżenia kosztów operacyjnych, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników oraz minimalizuje straty materiałowe.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

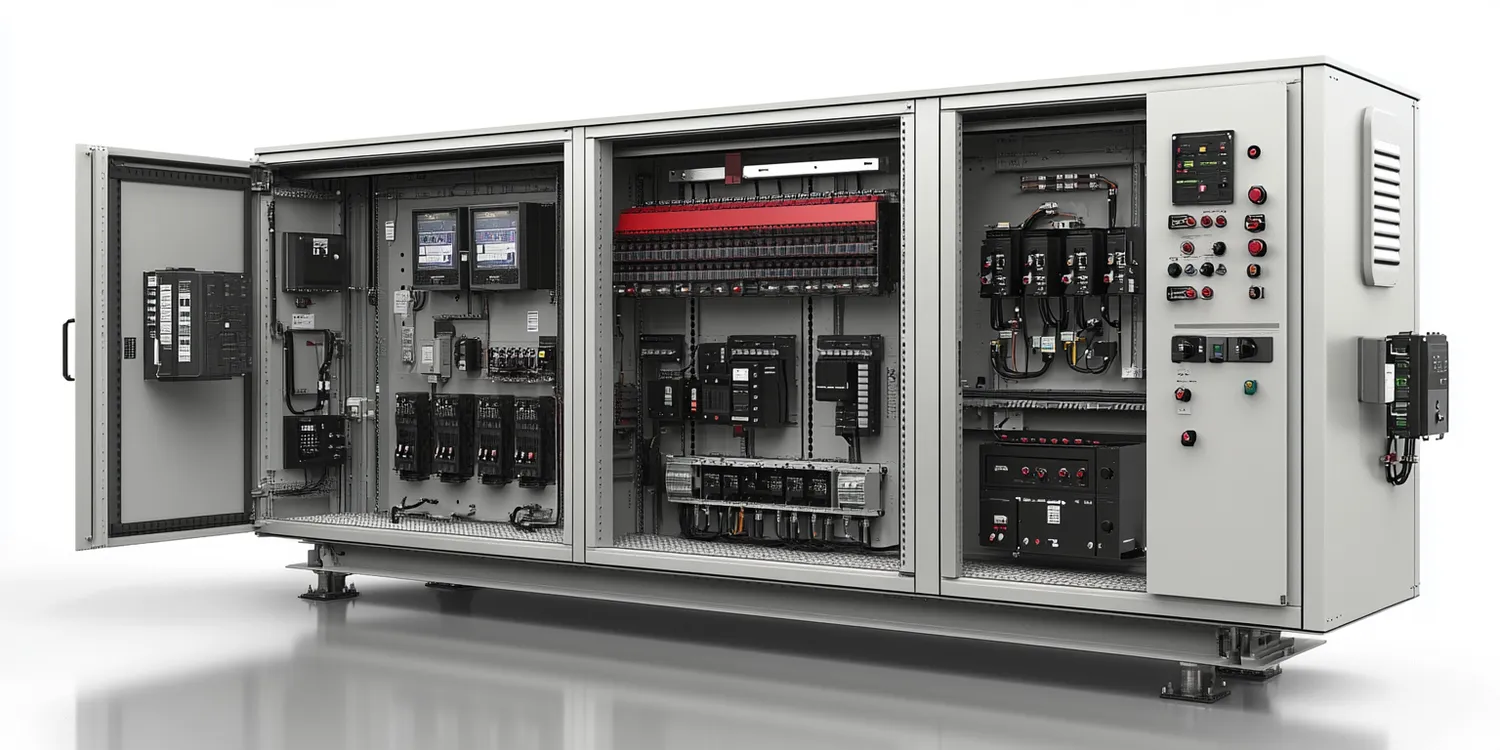

W procesie automatyzacji linii produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości produkcji. Jednym z najważniejszych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, od montażu po pakowanie produktów. Inną istotną technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie całym procesem produkcyjnym w czasie rzeczywistym. Dzięki nim można szybko reagować na ewentualne problemy oraz optymalizować parametry pracy maszyn. Warto również wspomnieć o sztucznej inteligencji oraz uczeniu maszynowym, które coraz częściej znajdują zastosowanie w automatyzacji. Te technologie pozwalają na analizę danych z procesu produkcyjnego oraz podejmowanie decyzji na podstawie zgromadzonych informacji.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena obecnego stanu produkcji oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest również określenie celów, jakie firma chce osiągnąć dzięki automatyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy przeprowadzić badania rynku w celu wyboru odpowiednich technologii i dostawców sprzętu. Po wyborze odpowiednich rozwiązań technicznych konieczne jest zaplanowanie etapu implementacji, który powinien obejmować szkolenie pracowników oraz testowanie nowych systemów. Warto również pamiętać o monitorowaniu efektów wdrożenia automatyzacji oraz regularnym dostosowywaniu procesów do zmieniających się warunków rynkowych i technologicznych.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych technologii oraz ich wdrożeniem. Firmy często muszą inwestować znaczne środki finansowe w sprzęt oraz oprogramowanie, co może być barierą dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów i technologii. Zmiany te mogą budzić obawy związane z utratą miejsc pracy lub koniecznością zdobycia nowych umiejętności przez personel. Dodatkowo, integracja nowych rozwiązań z istniejącymi systemami może okazać się skomplikowana i czasochłonna. Firmy muszą również zwrócić uwagę na kwestie związane z bezpieczeństwem danych oraz ochroną przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfryzacji.

Jak automatyzacja linii produkcyjnych wpływa na zatrudnienie

Automatyzacja linii produkcyjnych ma istotny wpływ na rynek pracy, co budzi wiele kontrowersji i obaw wśród pracowników. Z jednej strony, wprowadzenie nowoczesnych technologii może prowadzić do redukcji miejsc pracy, szczególnie w przypadku stanowisk wymagających wykonywania rutynowych, powtarzalnych zadań. Roboty przemysłowe oraz systemy automatyzacji mogą zastępować ludzi w wielu procesach produkcyjnych, co skutkuje zwolnieniami i koniecznością przystosowania się do zmieniającego się rynku pracy. Z drugiej strony, automatyzacja stwarza również nowe możliwości zatrudnienia w obszarach związanych z technologią, inżynierią oraz zarządzaniem systemami automatyzacyjnymi. W miarę jak przedsiębiorstwa wdrażają nowe technologie, rośnie zapotrzebowanie na specjalistów zdolnych do projektowania, programowania i konserwacji zautomatyzowanych linii produkcyjnych. W związku z tym kluczowe staje się kształcenie pracowników oraz inwestowanie w ich rozwój zawodowy, aby mogli dostosować się do nowych wymagań rynku.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przyczyniając się do zwiększenia efektywności i jakości procesów produkcyjnych. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz lakierowania, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności. W sektorze spożywczym automatyzacja obejmuje procesy pakowania, etykietowania oraz sortowania produktów, co znacząco przyspiesza czas realizacji zamówień. W branży elektronicznej zautomatyzowane linie produkcyjne umożliwiają szybkie i dokładne montowanie skomplikowanych układów elektronicznych. W farmaceutyce automatyzacja jest kluczowa dla zapewnienia wysokiej jakości leków oraz przestrzegania rygorystycznych norm bezpieczeństwa. W logistyce natomiast stosuje się systemy automatycznego magazynowania oraz transportu towarów, co zwiększa efektywność zarządzania łańcuchem dostaw.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich integrację z procesami produkcyjnymi. Jednym z najważniejszych kierunków rozwoju jest zastosowanie sztucznej inteligencji i uczenia maszynowego do optymalizacji procesów produkcyjnych. Dzięki analizie danych w czasie rzeczywistym możliwe będzie przewidywanie awarii maszyn czy optymalizacja harmonogramu produkcji. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i systemów w ramach jednej linii produkcyjnej. To pozwoli na lepszą komunikację między maszynami oraz szybsze podejmowanie decyzji na podstawie zgromadzonych danych. Automatyzacja mobilna to kolejny obszar, który zyskuje na znaczeniu; roboty mobilne mogą być wykorzystywane do transportu materiałów wewnątrz zakładów produkcyjnych. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz skracania czasów realizacji zamówień.

Jakie są koszty inwestycji w automatyzację linii produkcyjnych

Koszty inwestycji w automatyzację linii produkcyjnych mogą być znaczne i różnią się w zależności od skali projektu oraz zastosowanych technologii. Na początku należy uwzględnić wydatki związane z zakupem sprzętu, takiego jak roboty przemysłowe, maszyny czy systemy sterujące. Koszt ten może wynosić od kilku tysięcy do milionów złotych, w zależności od stopnia zaawansowania technologii oraz wielkości zakładu produkcyjnego. Dodatkowo należy brać pod uwagę koszty instalacji oraz uruchomienia nowych systemów, które mogą wiązać się z koniecznością modernizacji istniejącej infrastruktury. Kolejnym istotnym elementem są wydatki na szkolenie pracowników; aby zapewnić prawidłowe funkcjonowanie zautomatyzowanej linii produkcyjnej, konieczne jest przeszkolenie personelu w zakresie obsługi nowych technologii. Należy także pamiętać o kosztach utrzymania i serwisowania maszyn oraz systemów automatycznych, które mogą generować dodatkowe wydatki w dłuższej perspektywie czasowej.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto kierować się kilkoma najlepszymi praktykami. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz określenie celów wdrożenia automatyzacji. Ważne jest również zaangażowanie pracowników w proces zmian; ich doświadczenie i wiedza mogą okazać się nieocenione podczas planowania i implementacji nowych rozwiązań. Kolejnym krokiem jest wybór odpowiednich technologii i dostawców sprzętu; warto zwrócić uwagę na referencje oraz opinie innych użytkowników przed podjęciem decyzji o zakupie. Po wdrożeniu nowych systemów niezbędne jest monitorowanie ich działania oraz regularne dostosowywanie procesów do zmieniających się warunków rynkowych i technologicznych. Warto również inwestować w ciągłe szkolenie pracowników oraz rozwijanie ich umiejętności związanych z obsługą nowoczesnych technologii.

Jakie są wyzwania związane z bezpieczeństwem w automatyzacji

Bezpieczeństwo w kontekście automatyzacji linii produkcyjnych staje się coraz bardziej istotnym zagadnieniem, które wymaga szczególnej uwagi ze strony przedsiębiorstw. W miarę jak technologie stają się bardziej złożone, rośnie ryzyko wystąpienia awarii oraz cyberataków. Wdrożenie systemów automatyzacji wiąże się z koniecznością zapewnienia odpowiednich zabezpieczeń, aby chronić zarówno dane, jak i urządzenia przed nieautoryzowanym dostępem. Kluczowe jest również szkolenie pracowników w zakresie bezpiecznego korzystania z nowych technologii oraz procedur awaryjnych.