Robotyzacja prac spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na automatyzację procesów spawania, co przynosi wiele korzyści. Przede wszystkim, roboty spawalnicze zwiększają wydajność produkcji, co pozwala na szybsze realizowanie zamówień i obniżenie kosztów pracy. Dzięki precyzyjnemu programowaniu, roboty są w stanie wykonywać skomplikowane zadania z dużą dokładnością, co minimalizuje ryzyko błędów ludzkich. Warto również zauważyć, że robotyzacja przyczynia się do poprawy bezpieczeństwa w miejscu pracy. Spawanie to proces, który wiąże się z wieloma zagrożeniami, takimi jak wysokie temperatury czy promieniowanie UV. Dzięki zastosowaniu robotów, ludzie mogą być odsunięci od niebezpiecznych warunków, co znacząco redukuje ryzyko wypadków. Wprowadzenie robotyzacji do prac spawalniczych oznacza także konieczność przeszkolenia pracowników w zakresie obsługi nowoczesnych maszyn oraz programowania ich działania.

Jakie są główne zalety robotyzacji spawania dla przemysłu

Robotyzacja prac spawalniczych niesie ze sobą szereg zalet, które wpływają na efektywność i jakość produkcji. Po pierwsze, automatyzacja procesów spawania pozwala na znaczne zwiększenie wydajności produkcji. Roboty mogą pracować przez długie godziny bez przerwy, co przekłada się na większą ilość wykonanych zadań w krótszym czasie. Dodatkowo, dzięki precyzyjnemu działaniu robotów, jakość spoin jest znacznie wyższa niż w przypadku ręcznego spawania. Roboty potrafią utrzymać stałe parametry procesu, co eliminuje zmienność wynikającą z różnic w umiejętnościach operatorów. Kolejnym atutem jest oszczędność materiałów – roboty są w stanie dokładniej kontrolować ilość używanego materiału spawalniczego, co prowadzi do mniejszych strat. Warto również wspomnieć o elastyczności systemów robotycznych. Nowoczesne roboty można łatwo dostosować do różnych rodzajów spawania oraz zmieniających się potrzeb produkcyjnych firmy.

Jakie wyzwania wiążą się z wdrażaniem robotyzacji w spawaniu

Wdrażanie robotyzacji prac spawalniczych wiąże się z pewnymi wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie wykorzystać potencjał nowoczesnych technologii. Po pierwsze, jednym z największych wyzwań jest wysoki koszt zakupu i instalacji systemów robotycznych. Inwestycja ta może być znaczna, zwłaszcza dla małych i średnich przedsiębiorstw. Firmy muszą dokładnie przeanalizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o automatyzacji procesów spawania. Kolejnym problemem jest konieczność przeszkolenia personelu w zakresie obsługi nowych urządzeń oraz programowania ich działania. Pracownicy muszą zdobyć nowe umiejętności, aby móc efektywnie współpracować z technologią i maksymalnie wykorzystać jej możliwości. Dodatkowo, integracja systemów robotycznych z istniejącymi procesami produkcyjnymi może być skomplikowana i czasochłonna. Firmy muszą zadbać o odpowiednią infrastrukturę oraz oprogramowanie, aby zapewnić płynne funkcjonowanie całego systemu.

Jakie technologie wspierają robotyzację procesów spawania

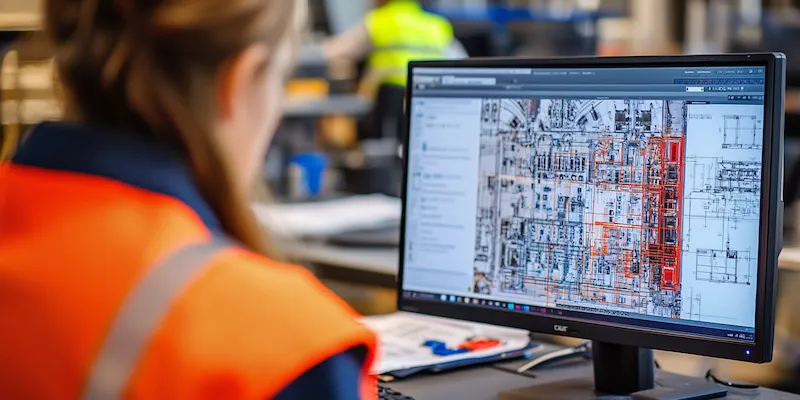

Robotyzacja prac spawalniczych korzysta z wielu nowoczesnych technologii, które wspierają automatyzację i zwiększają efektywność procesów produkcyjnych. Jedną z kluczowych technologii jest sztuczna inteligencja (AI), która pozwala na optymalizację parametrów spawania oraz analizę danych w czasie rzeczywistym. Dzięki AI roboty mogą uczyć się na podstawie wcześniejszych doświadczeń i dostosowywać swoje działanie do zmieniających się warunków pracy. Kolejnym istotnym elementem jest wykorzystanie czujników i systemów monitorujących, które umożliwiają bieżące śledzenie jakości spoin oraz identyfikację ewentualnych problemów podczas procesu spawania. Technologie te pozwalają na szybką reakcję na nieprawidłowości oraz minimalizują ryzyko wadliwych produktów. Warto również zwrócić uwagę na rozwój oprogramowania CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing), które umożliwia projektowanie skomplikowanych kształtów oraz generowanie programów sterujących dla robotów spawalniczych. Dzięki temu proces przygotowania produkcji staje się bardziej efektywny i mniej czasochłonny.

Jakie są przyszłe kierunki rozwoju robotyzacji w spawaniu

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii. W miarę jak technologia się rozwija, można spodziewać się coraz bardziej zaawansowanych systemów robotycznych, które będą w stanie wykonywać jeszcze bardziej skomplikowane zadania. Jednym z kluczowych kierunków rozwoju jest integracja robotów z systemami sztucznej inteligencji, co pozwoli na jeszcze lepsze dostosowanie procesów spawania do zmieniających się warunków produkcyjnych. Roboty będą mogły uczyć się na podstawie danych z przeszłości i optymalizować swoje działanie w czasie rzeczywistym. Kolejnym istotnym trendem jest miniaturyzacja robotów oraz ich mobilność. W przyszłości możemy spodziewać się coraz mniejszych i bardziej elastycznych jednostek, które będą w stanie pracować w trudnodostępnych miejscach, co znacznie zwiększy ich zastosowanie w różnych branżach. Dodatkowo, rozwój technologii druku 3D może wpłynąć na sposób, w jaki przeprowadzane są procesy spawalnicze. Możliwość tworzenia skomplikowanych struktur bezpośrednio z materiału może zrewolucjonizować podejście do produkcji i spawania.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i wpływają na efektywność oraz jakość procesów produkcyjnych. Tradycyjne spawanie opiera się głównie na umiejętnościach operatora, który wykonuje wszystkie czynności ręcznie. To podejście wiąże się z dużą zmiennością wyników, ponieważ jakość spoin zależy od doświadczenia i precyzji spawacza. W przeciwieństwie do tego, robotyzowane spawanie korzysta z zaawansowanych technologii, które zapewniają stałą jakość i powtarzalność procesu. Roboty są programowane do wykonywania konkretnych zadań, co minimalizuje ryzyko błędów ludzkich i zapewnia wysoką jakość spoin niezależnie od warunków pracy. Kolejną istotną różnicą jest wydajność – roboty mogą pracować przez długie godziny bez przerwy, co znacząco zwiększa tempo produkcji. W przypadku tradycyjnego spawania czas pracy jest ograniczony przez zmęczenie operatora oraz konieczność przerw na odpoczynek. Dodatkowo, robotyzacja pozwala na lepsze wykorzystanie materiałów – dzięki precyzyjnemu sterowaniu ilością używanego materiału spawalniczego można znacznie ograniczyć straty.

Jakie są najczęściej stosowane metody robotyzacji w spawaniu

W dziedzinie robotyzacji prac spawalniczych istnieje wiele metod, które są powszechnie stosowane w przemyśle. Jedną z najpopularniejszych technik jest MIG/MAG (Metal Inert Gas/Metal Active Gas), która wykorzystuje gaz osłonowy do ochrony strefy spawania przed zanieczyszczeniami atmosferycznymi. Roboty wyposażone w odpowiednie urządzenia mogą wykonywać tę metodę z dużą precyzją i szybkością, co przekłada się na wysoką jakość połączeń. Inną często stosowaną metodą jest TIG (Tungsten Inert Gas), która charakteryzuje się użyciem nietopliwej elektrody wolframowej oraz gazu osłonowego. Ta technika jest szczególnie ceniona za swoją zdolność do tworzenia estetycznych i mocnych spoin, co czyni ją idealną dla zastosowań wymagających wysokiej jakości wykończenia. W ostatnich latach rośnie również popularność technologii laserowego spawania, która wykorzystuje skoncentrowany promień lasera do topnienia materiału i tworzenia połączeń. Metoda ta pozwala na uzyskanie bardzo precyzyjnych wyników oraz minimalizację wpływu ciepła na otaczające materiały, co jest istotne w przypadku cienkowarstwowych elementów.

Jakie są koszty wdrożenia robotyzacji prac spawalniczych

Koszty wdrożenia robotyzacji prac spawalniczych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj wykorzystywanych technologii czy skala produkcji. Na początku należy uwzględnić wydatki związane z zakupem sprzętu – nowoczesne roboty przemysłowe mogą kosztować od kilkudziesięciu tysięcy do nawet kilku milionów złotych, w zależności od ich funkcjonalności i zastosowania. Dodatkowo trzeba brać pod uwagę koszty instalacji oraz integracji systemu z istniejącymi procesami produkcyjnymi. Firmy muszą także inwestować w szkolenie personelu – przeszkolenie pracowników w zakresie obsługi nowych urządzeń oraz programowania ich działania to kolejny istotny wydatek. Koszty te mogą być jednak rekompensowane przez oszczędności związane z poprawą wydajności produkcji oraz redukcją błędów ludzkich. Warto również pamiętać o długofalowych korzyściach płynących z automatyzacji – zwiększenie wydajności oraz poprawa jakości produktów mogą prowadzić do wzrostu konkurencyjności firmy na rynku.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji w procesach spawalniczych

Aby skutecznie wdrożyć robotyzację prac spawalniczych, przedsiębiorstwa powinny przestrzegać kilku najlepszych praktyk, które pomogą maksymalnie wykorzystać potencjał nowoczesnych technologii. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz określenie celów automatyzacji – przedsiębiorstwa powinny jasno wiedzieć, jakie korzyści chcą osiągnąć dzięki wdrożeniu robotyzacji i jakie problemy zamierzają rozwiązać. Następnie warto zwrócić uwagę na wybór odpowiednich technologii oraz dostawców sprzętu – dobrze dobrany system roboczy powinien być elastyczny i dostosowany do specyfiki działalności firmy. Kolejnym krokiem jest przeszkolenie personelu – inwestycja w rozwój umiejętności pracowników jest kluczowa dla efektywnego korzystania z nowych technologii. Ważne jest także monitorowanie wyników po wdrożeniu systemu – regularna analiza efektywności pracy robotów pozwala na bieżąco dostosowywanie parametrów procesu oraz eliminowanie ewentualnych problemów.