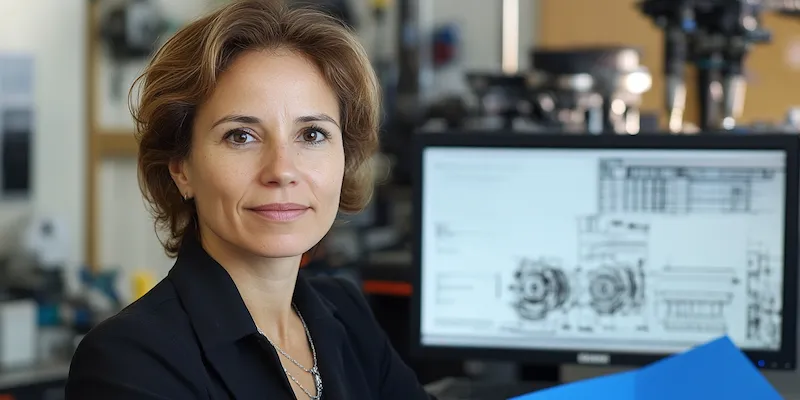

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne rysunki oraz modele 3D, co pozwala na wizualizację przyszłego produktu. W tej fazie istotne jest również określenie materiałów, które będą użyte do budowy maszyny, a także technologii produkcji. Po zatwierdzeniu projektu następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz szkolenie pracowników w zakresie jej obsługi i konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W projektowaniu i budowie maszyn przemysłowych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Współczesne maszyny często wykorzystują zaawansowane systemy automatyzacji, takie jak roboty przemysłowe czy systemy CNC, które umożliwiają dokładne i szybkie wykonywanie operacji. Dzięki zastosowaniu technologii cyfrowej możliwe jest również monitorowanie procesów produkcyjnych w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy. W ostatnich latach coraz większą rolę odgrywa również Internet rzeczy (IoT), który umożliwia zdalne zarządzanie maszynami oraz zbieranie danych dotyczących ich pracy. Technologie te przyczyniają się do zwiększenia wydajności oraz redukcji kosztów produkcji. Ponadto rozwój materiałów kompozytowych oraz lekkich stopów metali pozwala na budowę bardziej wytrzymałych i jednocześnie lżejszych konstrukcji, co ma znaczenie w kontekście transportu i instalacji maszyn.

Jakie są najczęstsze wyzwania podczas budowy maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces produkcji. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. Często zdarza się, że podczas realizacji projektu pojawiają się nowe technologie lub zmieniają się normy prawne dotyczące bezpieczeństwa i ochrony środowiska, co wymusza modyfikacje już zaplanowanych rozwiązań. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niezawodność i trwałość urządzeń są kluczowe dla ich długoterminowego funkcjonowania w trudnych warunkach przemysłowych. Problemy mogą także wynikać z koordynacji pracy zespołu projektowego oraz dostawców materiałów i podzespołów. Współpraca między różnymi działami firmy oraz zewnętrznymi partnerami jest niezbędna dla sprawnego przebiegu całego procesu budowy maszyny.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny przemysłowe

Inwestycja w nowoczesne maszyny przemysłowe przynosi wiele korzyści zarówno dla producentów, jak i dla całego sektora przemysłowego. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością oraz precyzją działania, co przekłada się na zwiększenie efektywności produkcji. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest znaczne ograniczenie kosztów pracy oraz redukcja błędów ludzkich, co wpływa na jakość finalnych produktów. Dodatkowo nowoczesne maszyny często zużywają mniej energii i surowców, co przyczynia się do obniżenia kosztów operacyjnych oraz minimalizacji wpływu na środowisko naturalne. Inwestycja w nowe technologie może również poprawić konkurencyjność firmy na rynku poprzez umożliwienie szybszego wprowadzania innowacji oraz dostosowywania oferty do zmieniających się potrzeb klientów. W dłuższej perspektywie czasowej nowoczesne maszyny mogą przyczynić się do wzrostu rentowności przedsiębiorstwa oraz jego stabilności finansowej.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W projektowaniu i budowie maszyn przemysłowych obserwuje się wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz dostosowanie produkcji do wymogów współczesnego rynku. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny mogą analizować dane w czasie rzeczywistym i podejmować decyzje, co znacząco poprawia wydajność i jakość produkcji. Kolejnym istotnym kierunkiem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. To z kolei pozwala na oszczędność czasu oraz redukcję kosztów związanych z produkcją. Warto również zwrócić uwagę na rosnącą popularność rozwiązań związanych z ekologicznymi aspektami produkcji, takich jak recykling materiałów czy wykorzystanie odnawialnych źródeł energii. Firmy coraz częściej inwestują w technologie, które pozwalają na zmniejszenie negatywnego wpływu na środowisko, co staje się kluczowym czynnikiem w budowaniu pozytywnego wizerunku marki.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn przemysłowych

Bezpieczeństwo w budowie maszyn przemysłowych to jeden z najważniejszych aspektów, który należy uwzględnić na każdym etapie procesu projektowania i produkcji. Kluczowym elementem jest przestrzeganie norm oraz standardów bezpieczeństwa, które regulują kwestie dotyczące konstrukcji maszyn oraz ich eksploatacji. Właściwe zaprojektowanie maszyny powinno uwzględniać ryzyka związane z jej użytkowaniem, a także zapewniać odpowiednie zabezpieczenia przed ewentualnymi awariami czy wypadkami. W tym kontekście niezwykle istotne jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń oraz opracowanie strategii ich minimalizacji. Kolejnym ważnym aspektem jest szkolenie pracowników w zakresie obsługi maszyn oraz zasad BHP, co ma kluczowe znaczenie dla zapewnienia bezpieczeństwa w miejscu pracy. Regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym i zapobiegania awariom. Warto również zwrócić uwagę na ergonomię stanowisk pracy, która ma wpływ na komfort i bezpieczeństwo pracowników.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania i budowy maszyn przemysłowych można napotkać wiele pułapek i błędów, które mogą prowadzić do problemów w późniejszym etapie eksploatacji. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. Brak dokładnej analizy potrzeb użytkowników może skutkować stworzeniem produktu, który nie spełnia oczekiwań lub nie jest wystarczająco funkcjonalny. Kolejnym powszechnym problemem jest ignorowanie zasad ergonomii i bezpieczeństwa podczas projektowania stanowisk pracy oraz samych maszyn. Niewłaściwe zaprojektowanie urządzeń może prowadzić do zwiększonego ryzyka urazów u pracowników oraz obniżenia efektywności pracy. Inny błąd to brak odpowiedniej dokumentacji technicznej, która jest niezbędna do prawidłowego montażu oraz serwisowania maszyny. Niedostateczna dokumentacja może prowadzić do nieporozumień podczas instalacji oraz późniejszej eksploatacji urządzenia.

Jakie są najlepsze praktyki przy budowie maszyn przemysłowych

Aby osiągnąć sukces w projektowaniu i budowie maszyn przemysłowych, warto stosować najlepsze praktyki branżowe, które przyczyniają się do efektywności oraz jakości finalnych produktów. Przede wszystkim kluczowe jest zaangażowanie zespołu interdyscyplinarnego już na etapie planowania projektu; współpraca inżynierów mechaników, elektryków oraz specjalistów ds. automatyzacji pozwala na lepsze zrozumienie wymagań technicznych oraz funkcjonalnych maszyny. Ważnym krokiem jest również przeprowadzanie regularnych przeglądów i testów prototypów, co pozwala na szybką identyfikację ewentualnych problemów i ich korektę przed rozpoczęciem produkcji seryjnej. Kolejną praktyką jest wdrażanie systemu zarządzania jakością, który obejmuje wszystkie etapy produkcji – od projektowania po montaż i serwisowanie – co przyczynia się do minimalizacji ryzyka błędów oraz zwiększenia satysfakcji klientów. Warto również inwestować w szkolenia dla pracowników dotyczące obsługi nowych technologii oraz zasad BHP; dobrze przeszkolony personel to klucz do sukcesu każdej firmy produkcyjnej.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu czy zastosowane technologie. Na początku warto uwzględnić koszty związane z badaniami rynku oraz analizą potrzeb klientów; te działania są kluczowe dla stworzenia produktu odpowiadającego wymaganiom użytkowników. Następnie należy brać pod uwagę wydatki związane z opracowaniem dokumentacji technicznej oraz kosztami prototypowania; te etapy często wiążą się z dużymi nakładami finansowymi ze względu na konieczność zatrudnienia specjalistycznych zespołów inżynieryjnych. Koszty materiałów i komponentów stanowią kolejny istotny element całkowitych wydatków; wybór wysokiej jakości surowców przekłada się na trwałość i niezawodność maszyny, ale również podnosi koszty produkcji. Dodatkowo warto uwzględnić wydatki związane z testowaniem prototypu oraz certyfikacją zgodności z normami bezpieczeństwa; te procesy są niezbędne przed rozpoczęciem seryjnej produkcji maszyny.